《压力容器安全技术监察规程》.docx

《压力容器安全技术监察规程》.docx

- 文档编号:11873872

- 上传时间:2023-04-08

- 格式:DOCX

- 页数:30

- 大小:52.89KB

《压力容器安全技术监察规程》.docx

《《压力容器安全技术监察规程》.docx》由会员分享,可在线阅读,更多相关《《压力容器安全技术监察规程》.docx(30页珍藏版)》请在冰豆网上搜索。

《压力容器安全技术监察规程》

《压力容器安全技术监察规程》

质技监局锅发[1999]154号

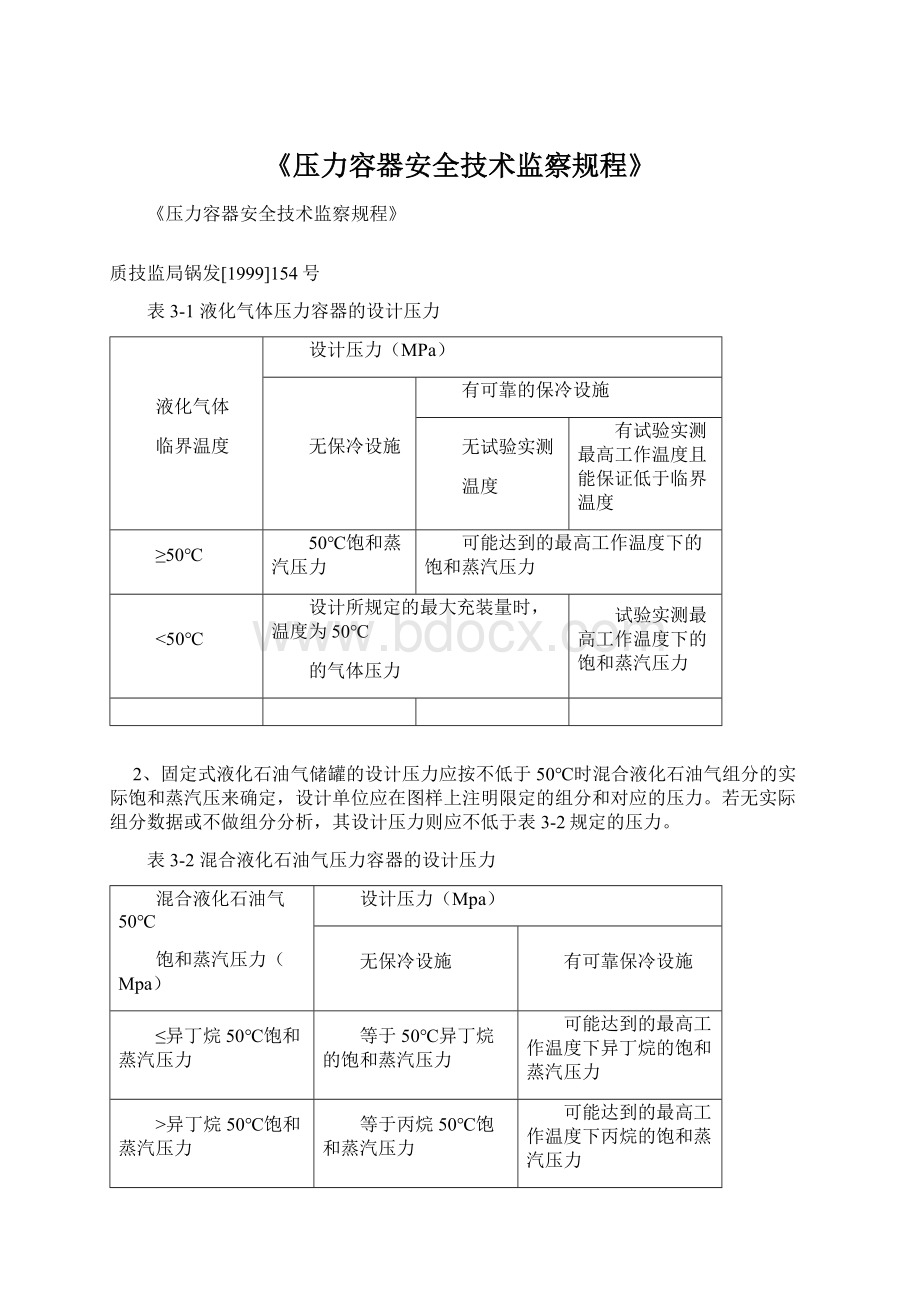

表3-1液化气体压力容器的设计压力

液化气体

临界温度

设计压力(MPa)

无保冷设施

有可靠的保冷设施

无试验实测

温度

有试验实测最高工作温度且能保证低于临界温度

≥50℃

50℃饱和蒸汽压力

可能达到的最高工作温度下的饱和蒸汽压力

<50℃

设计所规定的最大充装量时,温度为50℃

的气体压力

试验实测最高工作温度下的饱和蒸汽压力

2、固定式液化石油气储罐的设计压力应按不低于50℃时混合液化石油气组分的实际饱和蒸汽压来确定,设计单位应在图样上注明限定的组分和对应的压力。

若无实际组分数据或不做组分分析,其设计压力则应不低于表3-2规定的压力。

表3-2混合液化石油气压力容器的设计压力

混合液化石油气50℃

饱和蒸汽压力(Mpa)

设计压力(Mpa)

无保冷设施

有可靠保冷设施

≤异丁烷50℃饱和蒸汽压力

等于50℃异丁烷的饱和蒸汽压力

可能达到的最高工作温度下异丁烷的饱和蒸汽压力

>异丁烷50℃饱和蒸汽压力

≤丙烷50℃饱和蒸汽压力

等于丙烷50℃饱和蒸汽压力

可能达到的最高工作温度下丙烷的饱和蒸汽压力

>丙烷50℃饱和蒸汽压力

等于丙稀50℃饱和蒸汽压力

可能达到的最高工作温度下丙稀的饱和蒸汽压力

第35条设计储存容器,当壳体的金属温度受大气环境气温条件所阻碍时,其最低设计温度可按该地区气象资料,取历年来月平均最低气温的最低值。

月平均最低气温是指当月各天的最低气温值相加后除以当月的天数。

月平均最低气温的最低值,是气象局实测的10年逐月平均最低气温资料中的最小值。

全国月平均最低气温低于等于零下20℃和零下10℃的地区见附件二。

第36条盛装液化气体的压力容器设计储存量,应符合下列规定:

1、介质为液化气体(含液化石油气)的固定式压力容器设计储存量,应按照下式运算:

W=фVρt

式中W--储存量,t;

ф--装量系数,一样取0.9,对容器容积经实际测定者,可取大于0.9,但不得大于0.95;

V--压力容器的容积,m3;

ρt--设计温度下的饱和液体密度,t/m3。

2、介质为液化气体的移动式压力容器罐体承诺最大充装量应按照下式运算:

W=фvV

W--罐体承诺最大充装量,t;

фv--单位容积充装量,按介质在50°C时罐体内留有8%气相空间及该温度下的介质密度确定,t/m3

V--罐体实际容积,m3。

移动式压力容器罐体常见介质的设计压力、腐蚀裕量、单位容积充装量按表3-3选取。

第37条设计盛装液化石油气的储存容器,应参照行业标准HG20592~20635的规定,选取压力等级高于设计压力的管法兰、垫片和紧固件。

使用法兰连接的第一个法尘密封面,应采纳高颈对焊法兰、金属缠绕垫片(带外环)和高强度螺栓组合。

表3-3常见介质的设计压力、腐蚀裕量、单位容积充装量

介质

设计压力MPa

罐体腐蚀裕量≥mm

单位容积充装量(t/m)

液氧

2.16

2

0.52

液氯

1.62

4

1.20

液态二氧化硫

0.98

4

1.20

丙稀

2.16

1

0.43

丙烷

1.77

1

0.42

石油液化气

50℃饱和蒸汽压大于1.62MPa

2.16

1

0.42

其余情形

1.77

1

0.42

正丁烷

0.79

1

0.51

异丁烷

0.79

1

0.49

丁稀、异丁稀

0.79

1

0.50

丁二稀

0.79

1

0.55

第38条移动式压力容器上一样不得安装用于充装的设施,液化气体罐车内严禁装设充装泵。

移动式压力容器的安全附件包括安全泄放装置(内置全启式安全阀、爆破片装置、易熔塞、带易熔塞的爆破片装置等)、紧急切断装置、液面指示装置、导静电装置、温度计和压力表等。

盛装介质为液化气体或低温液体的移动压力容器应当设置防波板,罐体每个防波段的容积一样不得大于3m3。

第39条移动式压力容器按设计温度划分三种:

1、常温型:

罐体为裸式,设计温度为零下20-50℃。

2、低温型:

罐体采纳堆积绝热式,设计温度为零下70-零下20℃。

3、深冷型:

罐体采纳真空粉末绝热式或真空多层绝热式,设计温度低于零下150℃。

移动式压力容器(常温型)装运表3-3以外的介质时,其设计压力、腐蚀裕量和单位容积充装量的确定,由设计单位提出介质的要紧物理、化学性质数据和设计讲明及依据,报国家安全监察机构批准。

第40条钢制压力容器受压元件的强度运算,以及许用应力的选取,应按照GB150、GB151、GB12337和JB4732等标准的有关规定执行。

对某些结构专门的受压元件按常规标准无法解决强度运算时,局部能够参照JB4732规定的方法进行分析运算,标准进行压力容器受压元件分析运算的单位,可不取应力分析设计项目资格。

有色金属制压力容器受压元件的强度运算(注)可参照GB150或有关标准规定进行。

许用应力可按照相应国家标准和行业标准的规定,也可按照相应的国家标准和行业标准提供的力学性能和表3-4规定的安全系数运算。

第41条铸铁压力容器受压元件的强度设计,许用应力的选取如下:

灰铸铁为设计温度下抗拉强度除以安全系数10.0;可锻铸铁、球墨铸铁为设计温度下抗拉强度除以安全系数8.0。

3-4铝、铜、钛、镍及其合金的安全系数

条件

材料

设计温度下的抗拉强度σbt

设计温度下的屈服限①σ0.2t

设计温度下的持久强度(平均值)σdt(10小时后发生破坏)

设计温度下的蠕变极限平均值(每1000小时蠕变率为0.01%的)σnt

铝、铜、钛、镍及其合金

板锻件管棒

钛

nb≥0.3

ns≥1.5

nd≥1.5

nn≥1.0

镍

nb≥3.0

ns≥1.5

nd≥1.5

nn≥1.0nd≥1.5

铜

nb≥4.0

ns≥1.5

铝

nb≥4.0

ns≥1.5

铸件②

螺栓

nb≥5.0

ns≥4.0

注:

①当无法确定设计温度下屈服强度(条件屈服限),而以抗拉强度为依据确定许用应力时,nb应适当提升。

②铸件的系数应在板、管、棒的基础上除以0.8。

第42条铸钢压力容器受压元件的强度设计,许应力的选取如下:

使用温度小于300℃时,以材料抗拉强度除以安全系数4.0。

并乘以铸造系数,该系数,该系数值不应超过0.9;使用温度大于300℃时,以使用温度下的材料屈服点除以安全系数1.5,并乘以铸造系数,该系数值不应超过0.9。

第43条用焊接方法制造的压力容器,其焊接接头系数应按表3-5选取。

按JB4732标准设计时,焊接接头系数取1.0.

第44条压力容器限定的最小壁厚(不包括腐蚀裕量)应符合相应当设计规范和标准的规定。

表3-5压力容器的焊接接头系数

焊接无损检测

接头比例

系数

接头形式

全部无损检测①

局部无损检测①

无法无损检测

钢

有色金属

钢

有色金属

钢

有色金属

②铝

②铜

②镍

钛

②铝

②铜

②镍

钛

铝

铜

镍

钛

双面焊或相当于双面焊的对接焊缝③

0.1

0.85

0.90

0.85

0.95

0.85

0.95

0.90

0.85

0.80

0.85

0.80

0.85

0.80

0.85

0.85

/

/

/

/

/

有金属垫板的单面焊对接焊缝

0.90

0.80

0.85

0.80

0.85

0.80

0.85

0.85

0.80

0.70

0.80

0.70

0.80

0.70

0.85

0.80

/

/

/

/

0.65

无垫板的单面焊环向对接焊缝

/

/

/

/

/

/

/

0.65

0.70

0.65

0.70

/

/

/

/

/

0.60

注:

①此表所指无损检测,对钢制压力容器以射线和超声波检测为准,对有色金属压力容器原则上以射线检测为准。

②表中所列有色金属制压力容器焊接接头系数上限值指采纳非熔化极情性气体爱护焊。

③相当于双面焊全溶透的对接焊缝指单面焊双面成型的焊缝,按双面焊评定(含焊接试板的评定),如氩弧焊打底的焊缝或戴陶瓷,铜衬垫的焊缝等。

第45条对压力容器检查孔的要求如下:

1.为检查压力容器在使用过程中是否产生裂纹、变形、腐蚀等缺陷,压力容器应开设检查孔(第46条规定的除外)。

检查孔包括人孔、手孔。

2.检查孔的最少数量与最小尺寸应符合表3-6的要求。

表3-6检查孔的最少数量于最小尺寸

内径Di(mm)

检查空最少数量

检查空最少尺寸(mm)

备注

人孔

手孔

300 手孔2个 Φ100或长圆孔 75×50 500 人孔1个,或手孔2个(当容器无法开人孔时) Φ400或长圆孔 400×250 380×380 Φ100或长圆孔 100×80 Di>1000 人孔1个,或手孔2个(当容器无法开人孔时) 同上 Φ150或长圆孔 150×100 球罐人孔最小 500mm 3.检查孔的开设位置要求如下: (1)检查孔的开设应合理、恰当,便于观看或清理内部; (2)手孔应开设在封头上或封头邻近的筒体上。 3、球形储罐应在上、下极板上各开设一个人孔(或制造工艺孔)。 第46条符合下列条件之一的压力容器可不开设检查孔: 1、筒体内径小于等于300mm的压力容器。 2、压力容器上设有能够拆卸的封头、盖板等或其他能够开关的盖子,其封头、盖板或盖子的尺寸不小于所规定检查孔的尺寸。 3、无腐蚀或轻微腐蚀,无需做内部检查和清理的压力容器。 4、制冷装置用压力容器。 5、换热器。 第47条不属于第46条所规定条件的压力容器,因专门情形不能开设检查孔时,则应同时满足以下要求: 1.对每条纵、环焊缝做100%无损检测(射线或超声)。 2.应在设计图样上注明运算厚度,且在压力容器在用期间或检验时重点进行测厚检查。 3.相应短检验周期。 第48条钢制压力容器封头的型式和技术要求、外压圆筒加大设计以及与壳体间的连接、壳体开孔和尺寸和补强要求应按GB150或JB4732的有关规定执行。 有色金属制压力容器,应符合相应标准要求。 第49条快开门式压力容器的快开门(盖)应当设计安全联锁装置并应具有以下功能: 1、当快开门达到预定关闭部位方能升压运行的联锁操纵功能。 2、当压力容器的内部压力完全开释,安全联锁装置脱开后,方能打开快开门的联锁联动功能。 3、具有与上述动作同步的报警功能。 第50条对有保温层的压力容器,如设计的保温层采纳不可拆结构时,应在图样上提出对容器保温层进行全面定期宏观检查的要求。 必要时,图样上应提出对全部焊接接头进行无损检测等专门要求。 第51条焊制压力容器的筒体纵向接头、筒节与筒节(封头)连接的环向接头,以及封头的拼接接头,必须采纳全截面焊透的对接接头型式。 球形储罐球壳板不得拼接。 对接接头的设计可参照GB150附录J或JB4732附录H进行。 第52条设计者在对角焊缝的强度进行验算后,应奖角焊缝的强度验算结果列入设计技术文件中。 第53条用焊接方法装设在压力容器上的补强圈以及周边连续焊的起加大作用的垫板应至少设置一个不小于M6的泄漏信号指示螺纹孔。 第54条钢制压力容器管法兰、垫片、紧固件的设计应参照行业标准HG20592-20635的规定。 钢制压力容器的接管(凸缘)与壳体之间的接头设计以及夹套压力容器的接头设计,可参照GB150附录J或JB4732附录H进行。 有下列情形之一的,应采纳全焊透型式: 1、介质为易燃或毒性为极度危害和高度危害的压力容器。 2、气压试验的压力容器。 3、第三类压力容器。 4、低温压力容器。 5、按疲劳准则设计压力容器。 6、直截了当受火焰加热的压力容器。 7、移动式压力容器。 第55条深冷型移动式压力容器的内罐与壳体间的支撑应牢固可靠,移动式压力容器罐体布局应合理,罐体与底盘的连接结构和固定装置应能承担运输中的振动、冲击,并具有足够的承担惯性力的刚度与强度。 第56条钢制压力容器或受压元件的焊后热处理要求,除满足本规程外,还应符合GB150或JB4732等标准的有关规定。 对材料有专门热处理要求的,应在设计图样上注明。 第57条奥氏体不锈钢压力容器的热处理一样指1100℃的溶化处理或875℃的稳固化处理。 第58条当压力容器盛装的介质其毒性为极度危害和高度危害或不承诺有微量泄漏时,设计时应提出压力容器气密性试验的要求。 气态介质的铸造压力容器,也应在设计图样上提出气密性试验的要求。 第59条设计压力小于等于2.5Mpa、以水为介质的直截了当受火焰加热连续操作的压力容器和管壳式余热锅炉用水的水质,应符全GB1576《低压锅炉水质》的规定。 设计压力大于2.5Mpa的上述设备的水质要求,由设计单位在设计图样上规定。 注: 1.对受外压的圆筒形和球形壳体壁厚,可按照所选用的有色属材料牌号,参照国我相近或类同的材料运算图表进行运算。 2.因冷、热加工或热处理而提升搞拉强度的材料,用于制造焊接压力容器时,其焊接接头的许用应力,应采纳材料在退火状态下的许用应力保证值。 3.空气分离设备的设计温度低于20℃时,按照20℃的性能运算。 第四章制造 一、一般要求 第60条压力容器制造(含现场组焊,下同)单位应建立压力容器质量保证体系,编制压力容器质量保证手册,制定企业标准(包括治理制度、程序文件、作业指导书、通用工艺及专门方法标准等),保证压力容器产品安全质量。 企业法定代表人,必须对压力容器制造质量负责。 压力容器总质量师(质量保证工程证)应由企业治理者代表或压力容顺技术负责担任,并应经培训考核后持证上岗。 第61条固定式压力容器制造单位,应取得AR级或BR级的压力容器制造许可证;移动式压力容器制造单位,应取得CR级的压力容器制造许可证;并按批准的范畴制造。 固定式压力容器批量生产前,应进行型式试验;移动式压力容器批量生产前,应进行型式试验或技术鉴定,报国家安全监察机构备案后,方可投入正式生产。 制造单位应严格执行国家法律、法规、行政规章和规范、标准,严格按照设计文件制造和组焊压力容器。 第62条制造单位必须在压力容器明显的部位装设产品铭牌和注册铭牌(见附件六)。 第63条压力容器出厂时,制造单位应向用户至少提供以下技术文件和资料: 1、竣工图样。 竣工图样上应有设计单位资格印章(复印章无效)。 若制造中发生了材料代用、无损检测方法改变、加工尺寸变更等,制造单位应按照设计修改通知单的要求在竣工图样上直截了当标注。 标注处应有修改人和审核人的签字及修改日期。 竣工图样上应加盖竣工图章,竣式图样上液压有制造单位名称、制造许可证编号和"竣工图"字样。 2、产品质量证明书(内容见附件三)及产品铭牌的拓印件。 3、压力容器产品安全质量监督检验证书(未实施监检的产品除外)。 4、移动式压力容器还应提供产品使用讲明书(含安全附件使用讲明书)、随车工具及安全附件清单、底盘使用讲明书等。 5、本规程第33条要求提供的强度运算书。 压力容器受压元件(封头、锻件)等的制造单位,应按照受元件产品质量证明书(内容见附件七)的有关内容,分别向压力容器制造单位和压力容器用户提供受压元件的质量证明书。 第64条现场组焊的压力容器竣工并体会收后,施工单位除按规定提供上述技术文件和资料外,还应将组焊和质量检验的技术资料提供给用户。 现场组焊压力容器的质量验收,应有当地安全监察机构的代表参加。 第65条移动式压力容器必须的制造单位完全成罐体、安全附件及底盘的总装(落成),并经压力试验和气密性试验及其他检验合格后方可出厂。 第66条制造单位对原设计和修改,应取得原设计单位同意修改的书在证明文件,并对改动部位作详细记载(符合本规程第27条材料代用要求的除外)。 二、焊接工艺和焊工 第67条压力容器焊接工艺评定的要求如下: 1、压力容器产品施焊前,对压元件与承载的非受压元件之间全焊透的T型焊接接头,受压元件与承载的非受压元件之间全焊透的T型或角接接头以及受压元件的耐腐蚀堆焊层都应进行焊接工艺评定。 2、钢制压力容器的焊接工艺评定应符合JB4708《钢制压力容器焊接工艺评定》标准的有关规定。 有色金属制压力容器的焊接工艺评定应符合有关标准的要求。 3、焊接工艺评定所用焊接设备、外表、仪器以及参数调剂装置,应定期检定和校验。 评定试件应由压力容器制造单位技术熟练的焊接人员(不承诺聘用外单位焊工)焊接。 4、焊接工艺评定完成后,焊接工艺评定报告和焊接工艺指导书应经制造(组焊)单位焊接责任工程师审核,总工程师批准,并存入技术档案。 焊接工艺指导书或焊接工艺卡应发给有关部门和焊工,焊接工艺评定技术档案及焊接工艺评定试样应储存至该工艺评定失效为止。 第68条焊接压力容器的焊工,必须按照《锅炉压力容器焊式考试规则》进行考试,取得焊工合格证后,才能在有效期间内担任合格项目范畴内的焊接工作。 焊工应按焊接工艺指导书或焊接工艺卡施焊。 制造单位应建立焊工技术档案。 制造单位检查员应对实际的焊接工艺参数进行检查,并做好记录。 第69条压力容器的组焊要求如下: 1、不宜采纳十字焊缝。 相邻的两筒节间的纵缝和封头拼接焊缝与相邻筒节的纵缝应错开,其焊缝中心线之间的外圆弧长一样应大于筒体厚度的3倍,且不小于100mm。 2、在压力容器上焊接的临时吊耳和拉盘的垫板等,应采纳与压力容器壳体相同或在力学性能和焊接性能方面相似的材料,并用相习惯的焊材及焊接工艺进行焊接。 临时吊耳和拉盘的垫板割除后留下的焊疤必须打磨平滑,并应按图样规定进行渗透检测或磁粉检测,确保表面无裂纹等缺陷。 打磨后的厚度不应小于该部位的设计厚度。 3、不承诺强力组装。 4、受压元件之间或受压元件与非受压元件组装时的定位焊,若保留成为焊缝金属的一部分,则应按受压元件的焊缝要求施焊。 第70条压力容器要紧受压元件焊缝邻近50mm处的指定部位,应打上焊工代号钢印。 对无法打钢印的,应用简图记录焊工代号,并将简图列入产品质量证明书中提供给用户。 第71条焊接接头返修的要求如下: 1、应分析缺陷产生的缘故,提出相应的返修方案。 2、返修应编制详细的返修工艺,经焊接责任工程师批准后才能实施。 返修工艺至少应包括缺陷产生的缘故;幸免再次产生缺陷的技术措施;焊接工艺参数的确定;返修焊工的指定;焊材的牌号及规格;返修工艺编制人、批准人的签字。 3、同一部位(指焊补的填充金属重叠的部位)的返修次数不宜超过2次。 超过2次以上的返修,应经制造单位技术总负责人批准,并应将返修的次数、部位、返修后的无损检测结果和技术总负责人批准字样记入压力容器质量证明书的产品制造变更报告中。 4、返修的现场记录应详尽,其内容至少包括坡口型式、尺寸、返修长度、焊接工艺参数(焊接电流、电弧电压、焊接速度、预热温度、层间温度、后热温度和保温时刻、焊材牌号及规格、焊接位置等)和施焊者及其钢印等。 5、要求焊后热处理的压力容器,应在热处理前焊接返修;如在热处理后进行焊接返修,返修后应再做热处理。 6、有抗晶间腐蚀要求的奥氏体不锈钢制压力容器,返修部位仍需保证原有的抗晶间腐蚀性能。 7、压力试验后需返修的,返修部位必须按原要求经无损检测合格。 由于焊接接头或接管泄漏而进行返修的,或返修深度大于1/2壁厚的压力容器,还应重新进行压力试验。 三、热处理 第72条钢制压力容器及其受压元件应按GB150的有关规定进行焊后热处理。 采纳其他排除应力的方法取代焊后热处理,应按本规程第7条规定办理批准手续。 采纳电渣焊接的铁素体类材料或焊接线能量较大的立焊焊接的压力容器受压元件,应在焊后进行细化晶料的正火处理。 常温下盛装混合液化石油气的压力容器(储存容器或移动式压力容器罐体)应进行焊后热处理。 旋压封头应在旋压后进行排除应力处理(采纳奥氏体不锈钢材料的旋压封存头除外)。 第73条钢制压力容器的焊后热处理应符合下列要求: 1、高压容器、中压反应容器和储存容器、盛装混合液化石油气的卧式储罐、移动式压力容器应采纳炉内整体热处理。 其他压力容器应采纳整体热处理。 大型压力容器,可采纳分段处理,其重叠热处理部分的长度应不小于1500mm,炉外部分应采承保温措施。 2、修补后的环向焊接接头、接管与筒体或封头连接的焊接接头,可采纳局部热处理。 局部热处理的焊缝,要包括整条焊缝。 焊缝每侧加热宽度不小于母材百般度的2倍,接管与壳本相焊时加热宽度不小于峡谷者厚度(取较大值)的6倍。 靠近加热部位的壳体应采取保温措施,幸免产生较大的温度梯度。 3、焊后热处理应在焊接工作全部终止并检测合格后,于耐压试验前进行。 4、热处理装置(炉)应配有自动启记录曲线的测温外表,并保证加热区内最高与最低温度之差不大于65℃(球形储罐除外)。 第74条奥氏体不锈钢或有色金属制压力容器焊接后一样不要求做热处理,如有专门要求需进行热处理时,应在图样上注明。 四、外部检查 第75条筒体(含球壳、多层压力容器内筒)和封头制造的要紧操纵项目如下: 1、坡口几何形状和表面质量。 2、筒体的直线度、棱角度,纵、环焊缝对口错边量,同一断面的最大最小直径差。 3、多层包扎压力容器的松动面积和套合压力容器套合面的间隙。 4、封头的拼接成形和要紧尺寸偏差。 5、球壳的尺寸偏差和表面质量。 6、不等厚的筒体与封头的对接连接要求。 第76条压力容器焊接接头的表面质量要求如下: 1、形状、尺寸以及外观应符合热核标准和设计图样的规定。 2、不得有表面裂纹、未焊透、未熔合、表面气孔、弧坑、未填满和肉眼可见的夹渣等缺陷,焊缝上的熔渣和两侧的飞溅物必须清除。 3、焊缝与母材应圆滑过渡。 4、焊缝的咬

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 压力容器安全技术监察规程 压力容器 安全技术 监察 规程

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

铝散热器项目年度预算报告.docx

铝散热器项目年度预算报告.docx