高级汽车维修之工实操作题.docx

高级汽车维修之工实操作题.docx

- 文档编号:11848439

- 上传时间:2023-04-06

- 格式:DOCX

- 页数:64

- 大小:32.80KB

高级汽车维修之工实操作题.docx

《高级汽车维修之工实操作题.docx》由会员分享,可在线阅读,更多相关《高级汽车维修之工实操作题.docx(64页珍藏版)》请在冰豆网上搜索。

高级汽车维修之工实操作题

汽车维修之工实操作题目示例

车帮网提供

试题编号:

QX3-01-1(20%)

考核配时:

30分钟考位号:

考评总分:

操作步骤及技术要求

评分标准

评定

扣分

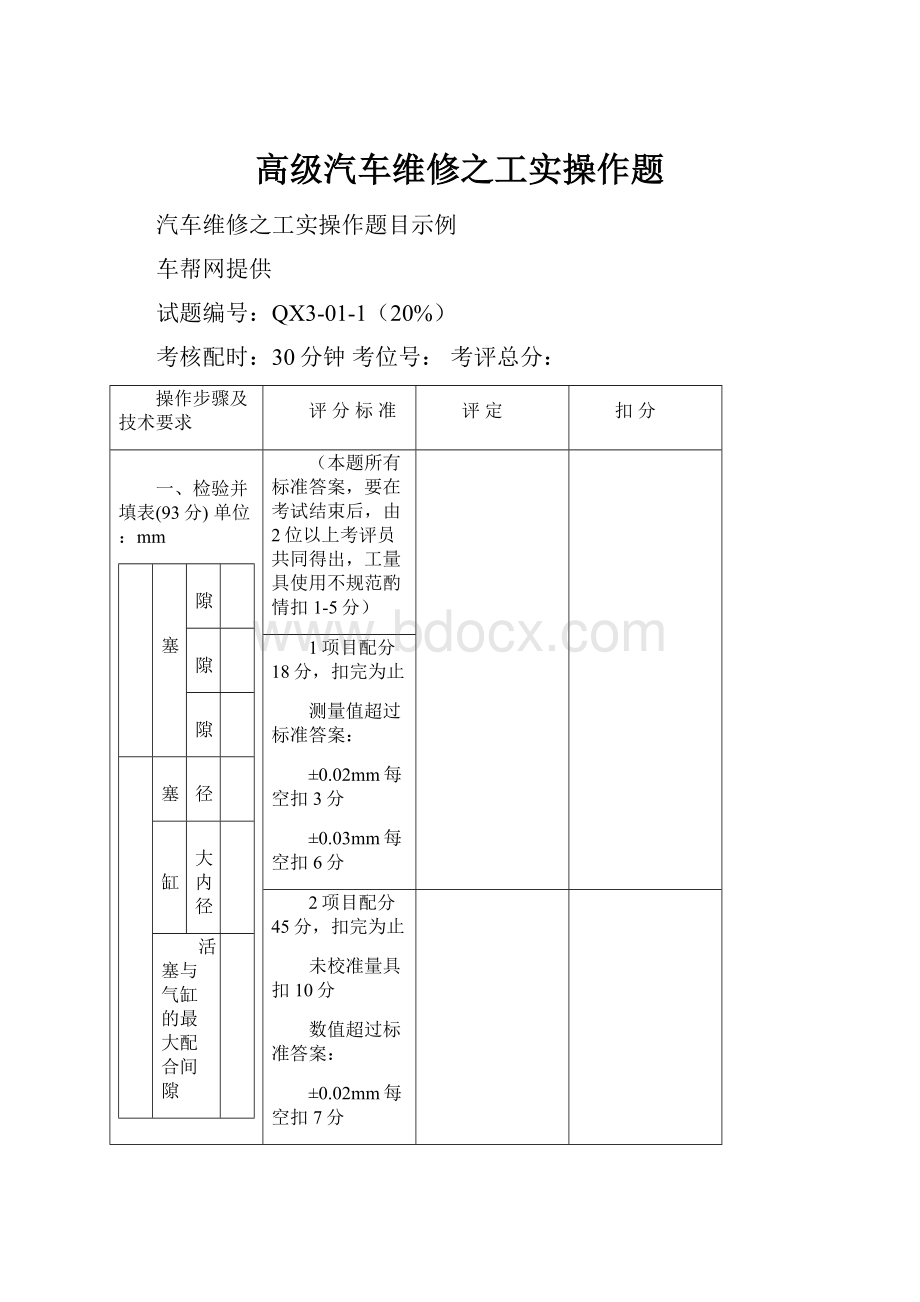

一、检验并填表(93分)单位:

mm

1

活塞

环

端隙

边隙

背隙

2

活塞

外径

气缸

最大内径

活塞与气缸的最大配合间隙

3

连杆

扭曲值

mm/100mm

弯曲值

mm/100mm

(本题所有标准答案,要在考试结束后,由2位以上考评员共同得出,工量具使用不规范酌情扣1-5分)

1项目配分18分,扣完为止

测量值超过标准答案:

±0.02mm每空扣3分

±0.03mm每空扣6分

2项目配分45分,扣完为止

未校准量具扣10分

数值超过标准答案:

±0.02mm每空扣7分

±0.03mm每空扣15分

3项目配分30分,扣完为止

数值超过标准答案:

±0.03mm每空扣7分

±0.05mm每空扣15分

二、文明生产(7分):

工作有序、清洁现场

本项目配分7分,扣完为止

乱丢、乱放工量具一次扣2分

三、安全生产:

无工伤事故

违章操作一次扣5分(总额不限)

造成严重事故扣100分

考核时间记录:

考评员签字:

考场负责:

(高级)汽车维修工实操考试题目:

空气流量计的检测

试题编号:

QX3-01-2(20%)

考核配时:

12分钟考位号:

考评总分:

操作步骤及技术要求

评分标准

评定

扣分

一、辨认和检测空气流量计的三个主要器件,并填表(90分):

1.“器件名称”不正确,每空扣6分

2.“作用”不正确,每空扣12分

3.“检测结果”不正确,每空扣12分

4.万用表使用不正确扣20~50分

序号

器件名称

作用

检测结果

A

B

C

二、文明生产(10分):

工作有序、清洁现场

本项目配分10分,扣完为止

乱丢、乱放工量具一次扣2分

三、安全生产:

无工伤事故

违章操作一次扣5分(总额不限)

造成严重事故或零件损坏报废扣100分

考核时间记录:

考评员签字:

考场负责:

(高级)汽车维修工实操考试题目:

空调制冷系统压力的检测

试题编号:

QX3-01-3(25%)

考核配时:

20分钟考位号:

考评总分:

操作步骤及技术要求

评分标准

评定

扣分

一、根据制冷剂类型选择压力表组,并连接空调压力表组到汽车空调管路(30分)

表选择错误扣10分

表连接错误扣20分

二、测量高、低压管路压力,并填表(30分)

项目

实际测量值

正常范围

低压侧压力

高压侧压力

本项配分30分,扣完为止

测量值错误每空扣10分

正常范围错误每空扣5分

测量操作错误一次扣10分

三、根据以上所测压力值判断系统压力是否正常,如不正常,分析可能导致故障的主要原因(30分)

判断错误扣15分

原因分析错误扣15分

压力正常不分析原因,给15分

四、文明生产(10分):

工作有序、清洁现场

本项目配分10分,扣完为止

乱丢、乱放工量具一次扣2分

五、安全生产:

无工伤事故,无零件、设备损坏

违章操作一次扣5分(总额不限)

造成严重事故或零件损坏报废扣100分

考核时间记录:

考评员签字:

考场负责:

(高级)汽车维修工实操考试题目:

起动系统故障的诊断与排除

试题编号:

QX3-01-4(35%)

考核配时:

20分钟考位号:

考评总分:

操作步骤及技术要求

评分标准

评定

扣分

一、根据提供的起动系统电路图回答考评员提出的1-2个问题(20分):

(涉及元件名称、作用,工作原理等)

回答不正确扣20分

二、诊断并排除起动系统故障(70分)

1.诊断并排除故障

2.用文字描述实际的故障原因

1.故障未排除扣40分

2.故障原因描述错误扣30分

三、文明生产(10分):

工作有序、清洁现场

本项目配分10分,扣完为止

乱丢、乱放工量具一次扣2分

四、安全生产:

无工伤事故,无零件、设备损坏

违章操作一次扣5分(总额不限)

造成严重事故或零件损坏报废扣100分

考核时间记录:

考评员签字:

考场负责:

(高级)汽车维修工实操考试题目:

曲轴的检测

试题编号:

QX3-02-1(20%)

考核配时:

20分钟考位号:

考评总分:

操作步骤及技术要求

评分标准

评定

扣分

一、检验并填表(94分)标准尺寸:

mm

连杆或主轴颈

第一道

第二道

第三道

第四道

1.A前

2.B前

3.A后

4.B后

5.圆度偏差

6.圆柱度偏差

7.修理尺寸

(数据+级别)

8.曲轴径向圆跳动(弯曲)

9.飞轮凸缘端面圆跳动

(本题所有标准答案,要在考试结束后,由2位以上考评员共同得出,工量具使用不规范酌情扣1~5分)

1-4项共配分32分,扣完为止

测量值超过标准答案:

±0.02mm每空扣1分

±0.03mm每空扣2分

(由考评员指定轴颈)

5-6项共配分24分,扣完为止

偏差值计算不正确或超过标准答案

±0.03mm每空扣3分

7项修理尺寸不正确扣10分

8-9项共配分28分,扣完为止

测量值超过标准答案:

±0.02mm每空扣7分

±0.03mm每空扣14分

二、文明生产(6分):

工作有序、清洁现场

本项目配分6分,扣完为止

乱丢、乱放工量具一次扣2分

三、安全生产:

无工伤事故

违章操作一次扣5分(总额不限)

造成严重事故扣100分

考核时间记录:

考评员签字:

考场负责:

(高级)汽车维修工实操考试题目:

传感器的检测

试题编号:

QX3-02-2(20%)

考核配时:

15分钟考位号:

考评总分:

操作步骤及技术要求

评分标准

评定

扣分

一、辨认判断传感器性能并填表(84分)

本题所有标准答案,要在考试结束后,由2位以上考评员共同得出,工量具使用不规范酌情扣1-5分

编号

名称

作用

测量结果

性能判断

说明:

表中测量结果要写出实际检测的所有项目和结果。

如“线圈电阻=100欧姆”;性能判断用“完好”或“故障”描述。

尽可能利用实车或台架上的元件来考核。

由考评员编出3个以上元件号码,现场指定其中三个。

以丰田车系发动机控制系统传感器为主。

1.名称不正确每空扣5分;

2.作用、测量结果不正确每空扣8分;

3.性能判断不正确每空扣7分;

二、口试(10分):

询问“测试结果”项,其中2项参数的正常值范围是多少?

每项5分。

范围不完全正确,根据与标准答案的吻合程度,酌情扣分

三、文明生产(6分):

工作有序、清洁现场

本项目配分6分,扣完为止

乱丢、乱放工量具一次扣2分

四、安全生产:

无工伤事故

违章操作一次扣5分(总额不限)

造成严重事故扣100分

考核时间记录:

考评员签字:

考场负责:

(高级)汽车维修工实操考试题目:

手动变速器的装配

试题编号:

QX3-02-3(25%)

考核配时:

30分钟考位号:

考评总分:

操作步骤及技术要求

评分标准

评定

扣分

一、装配(80分)

1.倒档轴、中间轴

2.一、二轴

3.变速器盖

1.未装上或造成工件损坏报废扣100分

2.错装漏装主要件扣40分

3.错装漏装次要件扣20分

二、操作规范(10分)

操作不规范扣10分

四、文明生产(10分):

工作有序、清洁现场

本项目配分10分,扣完为止

乱丢、乱放工量具一次扣2分

五、安全生产:

无工伤事故

违章操作一次扣5分(总额不限)

造成严重事故扣100分

考核时间记录:

考评员签字:

考场负责:

(高级)汽车维修工实操考试题目:

发动机点火系统故障的诊断与排除

试题编号:

QX3-02-4(35%)

考核配时:

25分钟考位号:

考评总分:

操作步骤及技术要求

评分标准

评定

扣分

一、分析点火系统电路图,完成下列选择题(答案可能不止一个)

1、该点火系统为:

()

A、独立点火B、同时点火C、有分电器D、无分电器

2、凸轮轴位置传感器的形式为()

A、磁电式B、霍尔式C、光电式

本项目配分10

每错1题扣5分

二、读取故障码并填表

本项目配分30分,扣完为止

未读出故障码扣15分

未写出故障原因扣15分

不会使用仪器扣30分

故障码

故障部位及原因

三、排除故障

本项目配分40

故障未排除扣40分

四、清除故障码

未清除故障码扣10分

四、文明生产(10分):

工作有序、清洁现场

本项目配分10分,扣完为止

乱丢、乱放工量具一次扣2分

五、安全生产:

无工伤事故,无零件、设备损坏

违章操作一次扣5分(总额不限)

造成严重事故或零件损坏报废扣100分

考核时间记录:

考评员签字:

考场负责:

(高级)汽车维修工实操考试题目:

气缸体的检测

试题编号:

QX3-03-1(20%)

考核配时:

20分钟考位号:

考评总分:

操作步骤及技术要求

评分标准

评定

扣分

一、测量并填表(92分)标准缸径(考评员提供):

mm

本题所有标准答案,要在考试结束后,由2位以上考评员共同得出,工量具使用不规范酌情扣1~5分

1-6项

气缸部位

第缸

第缸

1上纵

1-6项共配分48分,扣完为止

测量值超过标准答案:

±0.02mm每空扣2分

±0.03mm每空扣4分

7-8项共配分20分,扣完为止

偏差值计算不正确或超过标准答案:

±0.03mm每空扣5分

9项共配分10分,扣完为止

“修理尺寸”不正确扣10分;

10项共配分14分,扣完为止

平面度偏差值超过标准答案:

±0.02mm每空扣7分

±0.03mm每空扣14分

2上横

3中纵

4中横

7-8项

5下纵

6下横

7圆度偏差

9项

8圆柱度偏差

9修理尺寸

(数据+级别)

10上平面度偏差

10项

二、文明生产(8分):

工作有序、清洁现场

本项目配分8分,扣完为止

乱丢、乱放工量具一次扣2分

三、安全生产:

无工伤事故

违章操作一次扣5分(总额不限)

造成严重事故扣100分

考核时间记录:

考评员签字:

考场负责:

(高级)汽车维修工实操考试题目:

空气流量计的检测

试题编号:

QX3-03-2(20%)

考核配时:

12分钟考位号:

考评总分:

操作步骤及技术要求

评分标准

评定

扣分

一、辨认和检测空气流量计的三个主要器件,并填表(90分):

1.“器件名称”不正确,每空扣6分

2.“作用”不正确,每空扣12分

3.“检测结果”不正确,每空扣12分

4.万用表使用不正确扣20~50分

序号

器件名称

作用

检测结果

A

B

C

二、文明生产(10分):

工作有序、清洁现场

本项目配分10分,扣完为止

乱丢、乱放工量具一次扣2分

三、安全生产:

无工伤事故

违章操作一次扣5分(总额不限)

造成严重事故或零件损坏报废扣100分

考核时间记录:

考评员签字:

考场负责:

(高级)汽车维修工实操考试题目:

自动变速器离合器的检修

试题编号:

QX3-03-3(25%)

考核配时:

20分钟考位号:

考评总分:

操作步骤及技术要求

评分标准

评定

扣分

一、离合器的分解(15分)

分解过程每错一步扣5分

二、离合器零件的检验(49分)

序号

零件名称

检验项目

检验数据及结论

1

2

3

4

5

6

7

零件名称错误每空扣2分;

检验项目错误每空扣2

检查结果错误每空扣3分

三、离合器的组装并测量自由间隙(20分):

mm

装配错误扣15分,测量错误扣5分

五、操作规范(8分)

使用工量具及操作正确规范,每错一项扣5分

六、文明生产(8分):

工作有序、清洁现场

本项目配分8分,扣完为止

乱丢、乱放工量具一次扣2分

七、安全生产:

无工伤事故,无零件、设备损坏

违章操作一次扣5分(总额不限)

造成严重事故或零件损坏报废扣100分

考核时间记录:

考评员签字:

考场负责:

(高级)汽车维修工实操考试题目:

发动机不能起动综合故障的诊断与排除

试题编号:

QX3-03-4(35%)

考核配时:

30分钟考位号:

考评总分:

操作步骤及技术要求

评分标准

评定

扣分

一、根据提供的资料(电路图、故障码表)分析排除故障(60分):

1.故障未排除扣60分

2.操作(设备、工、量具)不规范扣15分

二、写出实际诊断过程和每步诊断结果(30分,步数根据需要而定)

步骤结果

1.

2.

3.

4.

5.

6.

7.

8.

9.

本项目配分30分,扣完为止

1.步骤、结果与其实际操作不符扣10分

2.诊断程序混乱扣20分

3.写不出整个过程扣30分

三、文明生产(10分):

工作有序、清洁现场

本项目配分10分,扣完为止

乱丢、乱放工量具一次扣2分

四、安全生产:

无工伤事故,无零件、设备损坏

违章操作一次扣5分(总额不限)

造成严重事故或零件损坏报废扣100分

考核时间记录:

考评员签字:

考场负责:

(高级)汽车维修工实操考试题目:

自动变速器油泵的检修

试题编号:

QX3-04-1(20%)

考核配时:

20分钟考位号:

考评总分:

操作步骤及技术要求

评分标准

评定

扣分

一、油泵的分解(10分)

分解过程每错一步扣5分

二、油泵零件的检验(45分)

项目

间隙(mm)

结论

内齿轮与壳体间隙

齿顶与月牙板的间隙

齿轮端隙

测量值超过标准答案(考评员实测):

±0.02mm每空扣10分

结论不正确每空扣5分

三、油泵组装(20分)

装配错误扣20分

四、油泵运转性能检验(10分)

未检验或不会检验扣10分

五、操作规范(10分)

使用工量具及操作正确规范,每错一项扣5分

六、文明生产(5分):

工作有序、清洁现场

本项目配分5分,扣完为止

乱丢、乱放工量具一次扣2分

七、安全生产:

无工伤事故,无零件、设备损坏

违章操作一次扣5分(总额不限)

造成严重事故或零件损坏报废扣100分

考核时间记录:

考评员签字:

考场负责:

(高级)汽车维修工实操考试题目:

用示波器检测氧传感器的波形

试题编号:

QX3-04-2(20%)

考核配时:

10分钟考位号:

考评总分:

操作步骤及技术要求

评分标准

评定

扣分

一、连接示波器检测氧传感器波形(15分)

本项目配分15分

不会连接、调整示波器扣15分

(可要求考评员连接,要扣15分)

二、画出氧传感器波形(35分)

本项目配分35分,扣完为止

1.不会绘制扣35分

2.纵、横坐标、波形绘制及标注错误一项扣20分

三、氧传感器电压范围应该多少()

分析波形是否正常:

本项目配分40

1.氧传感器电压回答错误扣20分

2.分析结果不正确扣20分

四、文明生产(10分):

工作有序、清洁现场

本项目配分10分,扣完为止

乱丢、乱放工量具一次扣2分

五、安全生产:

无工伤事故

违章操作一次扣5分(总额不限)

造成严重事故或零件损坏报废扣100分

考核时间记录:

考评员签字:

考场负责:

(高级)汽车维修工实操考试题目:

主减速器总成的装配

试题编号:

QX3-04-3(25%)

考核配时:

30分钟考位号:

考评总分:

操作步骤及技术要求

评分标准

评定

扣分

一、装配主从动锥齿轮(25分)

本项目配分25,扣完为止

1.错装(顺序、方向),一件扣15分

2.漏装一件扣20分

二、调整并测量、填表(25分):

标准啮合间隙0.13-0.18mm

主从动锥齿轮啮合间隙

mm

本项目配分25,扣完为止

1.啮合间隙调整方法错误扣10分

2.调整值不在标准范围扣15分

三、调整主从动锥齿轮啮合印痕(30分)

本项目配分30

1.调整方法不正确扣10分

2.啮合印痕位置、大小不正确扣20分

四、操作规范(10分)

操作不规范扣10分

四、文明生产(10分):

工作有序、清洁现场

本项目配分10分,扣完为止

乱丢、乱放工量具一次扣2分

五、安全生产:

无工伤事故

违章操作一次扣5分(总额不限)

造成严重事故或工件损坏报废扣100分

考核时间记录:

考评员签字:

考场负责:

(高级)汽车维修工实操考试题目:

发动机加速不良故障的诊断与排除

试题编号:

QX3-04-4(35%)

考核配时:

30分钟考位号:

考评总分:

操作步骤及技术要求

评分标准

评定

扣分

一、根据提供的资料(电路图、故障码表)分析排除故障(60分):

1.故障未排除扣60分

2.操作(设备、工、量具)不规范扣15分

二、写出实际诊断过程和每步诊断结果(30分,步数根据需要而定)

步骤结果

1.

2.

3.

4.

5.

6.

7.

8.

1.步骤、结果与其实际操作不符扣10分

2.诊断程序混乱扣20分

3.写不出整个过程扣30分

三、文明生产(10分):

工作有序、清洁现场

本项目配分10分,扣完为止

乱丢、乱放工量具一次扣2分

四、安全生产:

无工伤事故,无零件、设备损坏

违章操作一次扣5分(总额不限)

造成严重事故或零件损坏报废扣100分

考核时间记录:

考评员签字:

考场负责:

(高级)汽车维修工实操考试题目:

活塞连杆组的测量与装配

试题编号:

QX3-05-1(20%)

考核配时:

20分钟考位号:

考评总分:

操作步骤及技术要求

评分标准

评定

扣分

一、测量并填表(42分)单位:

mm

测量

活塞销外径

连杆衬套内径

最大直径

最小直径

最大配合间隙

本题所有测量项目标准答案,要在考试结束后,由2位以上考评员共同得出;

工量具使用不规范酌情扣1-5分

1.测量数值超过标准答案±0.02mm每空扣8分;

2.配合间隙不正确扣10分;

二、组装活塞连杆组(25分)

装配错误,扣25分

三、活塞环组装(25分)

活塞环选择、方向、开口位置不正确各扣10分;装配方法错误扣5分

三、文明生产(8分):

工作有序、清洁现场

本项目配分8分,扣完为止

乱丢、乱放工量具一次扣2分

四、安全生产:

无工伤事故

违章操作一次扣5分(总额不限)

造成严重事故扣100分

考核时间记录:

考评员签字:

考场负责:

(高级)汽车维修工实操考试题目:

废气再循环系统(EGR)的检测

试题编号:

QX3-05-2(20%)

考核配时:

12分钟考位号:

考评总分:

操作步骤及技术要求

评分标准

评定

扣分

一、检测指定的三种器件(构件),并填写下表(90分):

各种形式的EGR系统均可,考评员为其中三种器件(构件)现场编号

1.器件(构件)名称错误,每空扣8分

2.器件(构件)作用描述错误,每空扣10分

3.检测结果错误,每空扣12分

4.不会使用检测工具扣5~10分

次序

名称

作用

检测结果

A

B

C

四、文明生产(10分):

工作有序、清洁现场

本项目配分10分,扣完为止

乱丢、乱放工量具一次扣2分

五、安全生产:

无工伤事故,无零件、设备损坏

违章操作一次扣5分(总额不限)

造成严重事故或零件损坏报废扣100分

考核时间记录:

考评员签字:

考场负责:

(高级)汽车维修工实操考试题目:

动力转向器的检验与装配

试题编号:

QX3-05-3(25%)

考核配时:

25分钟考位号:

考评总分:

操作步骤及技术要求

评分标准

评定

扣分

一、检验并填表(30分):

(部件编号由考评员现场指定)部件名称、检验结果不正确每空扣5分

编号

主要部件名称

检验结果

二、装配与调整(50分)

1.错装漏装扣30分;

2.调整不正确扣20分;

三、操作规范(10分)

操作不规范扣10分

四、文明生产(10分):

工作有序、清洁现场

本项目配分10分,扣完为止

乱丢、乱放工量具一次扣2分

五、安全生产:

无工伤事故

违章操作一次扣5分(总额不限)

造成严重事故或零件损坏报废扣100分

考核时间记录:

考评员签字:

考场负责:

(高级)汽车维修工实操考试题目:

发动机怠速不稳故障的诊断与排除

试题编号:

QX3-05-4(35%)

考核配时:

30分钟考位号:

考评总分:

操作步骤及技术要求

评分标准

评定

扣分

一、根据提供的资料(电路图、故障码表)分析排除故障

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 高级 汽车 维修 操作

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

铝散热器项目年度预算报告.docx

铝散热器项目年度预算报告.docx