方菱FB中文系统说明.docx

方菱FB中文系统说明.docx

- 文档编号:11779106

- 上传时间:2023-04-01

- 格式:DOCX

- 页数:53

- 大小:172.76KB

方菱FB中文系统说明.docx

《方菱FB中文系统说明.docx》由会员分享,可在线阅读,更多相关《方菱FB中文系统说明.docx(53页珍藏版)》请在冰豆网上搜索。

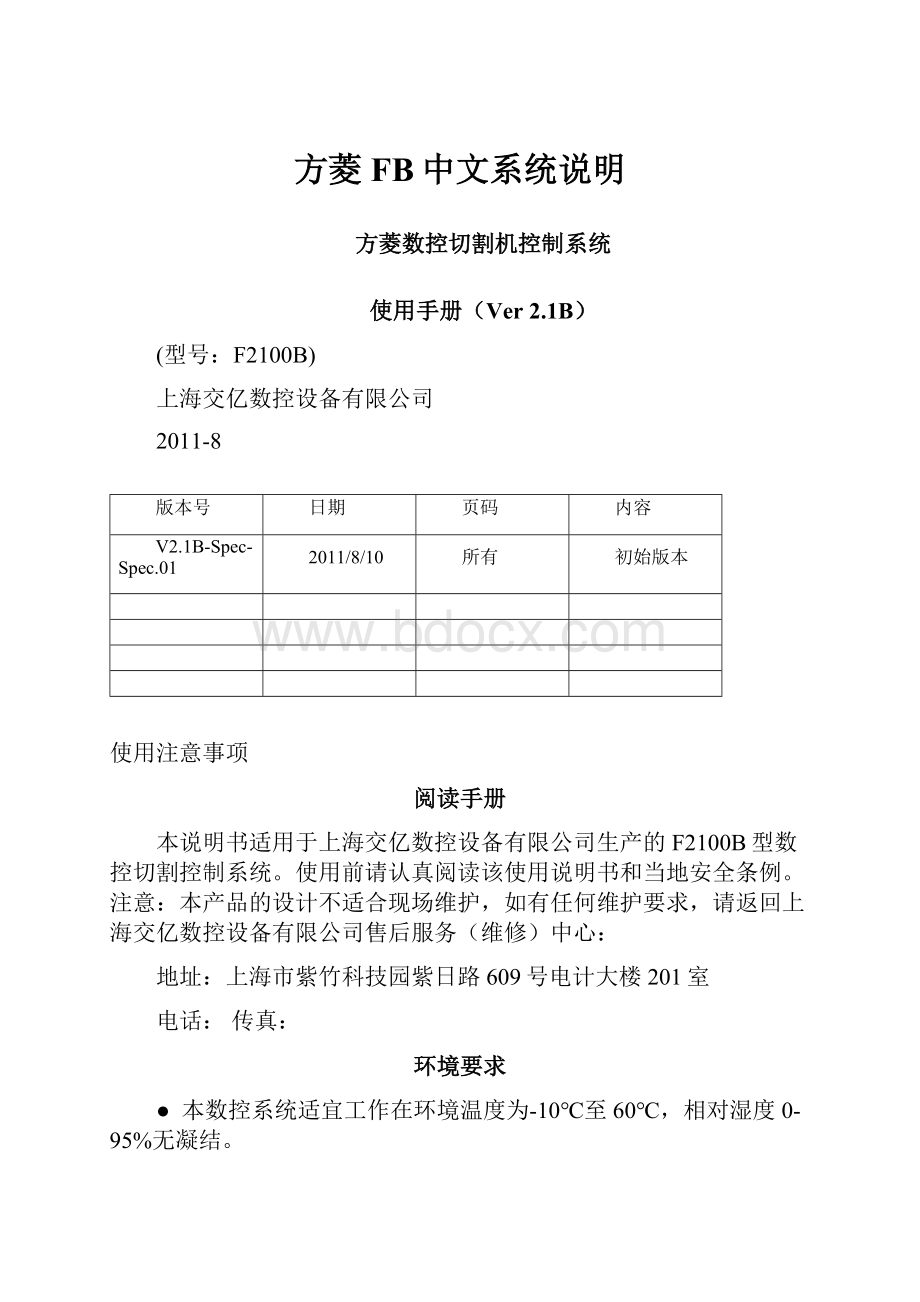

方菱FB中文系统说明

方菱数控切割机控制系统

使用手册(Ver2.1B)

(型号:

F2100B)

上海交亿数控设备有限公司

2011-8

版本号

日期

页码

内容

V2.1B-Spec-Spec.01

2011/8/10

所有

初始版本

使用注意事项

阅读手册

本说明书适用于上海交亿数控设备有限公司生产的F2100B型数控切割控制系统。

使用前请认真阅读该使用说明书和当地安全条例。

注意:

本产品的设计不适合现场维护,如有任何维护要求,请返回上海交亿数控设备有限公司售后服务(维修)中心:

地址:

上海市紫竹科技园紫日路609号电计大楼201室

电话:

传真:

环境要求

●本数控系统适宜工作在环境温度为-10℃至60℃,相对湿度0-95%无凝结。

●工作电压为DC+24V。

●本控制器应当安装在具有保护粉尘的控制台外壳内。

●本系统最好在远离高压高频等高辐射性的场合使用。

维护

●手脚远离运动的机器,控制操作或手动可以通过前面板键盘进行。

●操作机器时不能穿宽松的衣服及有线绳之类的服饰,以防被机器缠住。

●该设备应该且只能由受过培训的人操作。

●不是本公司授权的技术人员,严禁自主拆缷机器。

●使用时,切勿溅泼酸性、碱性、腐蚀性等物品到本控制系统上。

高压电

●电击能伤人致死。

必须按照装箱件规定步骤及要求进行安装。

●电源接通时,不能接触电线及电缆。

●该设备应该且只能由受过培训的人操作。

方菱数控切割机控制系统i

使用手册(Ver2.1B)i

阅读手册iii

环境要求iii

维护iii

高压电iii

第一章概述1

1.1系统简介1

1.2系统特点1

1.3技术指标2

1.4系统接口2

1.5硬件配置3

第二章系统开机4

2.1系统操作面板说明4

2.2系统启运及主界面说明4

2.3主界面功能索引7

第三章切割功能9

3.1切割操作索引11

3.2调速12

3.2.1正常调速12

3.2.2快速调速12

3.3前进12

3.4后退12

3.5边缘切割/偏移切割/返回12

3.6回参功能13

3.7氧燃气预热时间调整15

3.8选穿孔点16

3.9动态放大17

3.10退出切割17

第四章部件选项19

4.1XY镜像19

4.2角度校正20

4.2.1钢板校正20

4.2.2输入角度21

4.3重复排列21

4.4比例缩放25

4.5选行选号26

4.5.1选行27

4.5.2选号29

4.5.3选行选号后的操作29

4.6图形还原30

第五章手动功能31

5.1点动功能31

5.2连动功能31

5.3定长移动功能32

5.4断点恢复32

第六章 文件管理34

6.1 硬盘文件34

6.2 优盘文件35

6.3 查找文件37

6.4 代码编辑38

6.5 新建文件38

6.6 编译代码38

第七章 参数设置39

7.1 常用参数39

7.2 氧燃气参数40

7.3 等离子参数42

7.4 系统参数44

7.5参数导入45

7.6参数导出46

7.7保存参数47

第八章 诊断功能48

8.1诊断界面索引49

8.2输入诊断49

8.3输出诊断49

8.4键盘诊断50

8.5系统自检51

8.6日期时间52

8.7系统定义53

8.7.1参数备份、还原53

8.7.2输入口定义54

8.7.3输出口定义54

8.7.4坐标定义55

8.7.5语言切换56

第九章 图形管理57

9.1选择图形57

9.2片/孔尺寸58

第十章 代码说明60

10.1 编程符号及说明60

10.2 坐标系统60

10.3 G代码说明60

10.4 M代码说明65

第十一章 接口说明67

11.1输入接口67

11.1.1输入接线说明69

11.1.2遥控输入70

11.2输出接口71

11.2.1输出接线说明72

11.3电机接口77

11.3.1电机接口典型接线图78

第十二章BIOS使用81

12.1系统升级82

12.2欢迎界面升级82

12.3运动控制升级82

12.4系统备份82

12.5系统还原82

第十三章 安装调试83

13.1横/纵向脉冲数设置83

附录1 G、M代码快速查阅84

第一章概述

1.1系统简介

F2100B型数控系统是在本公司吸收国内外诸多数控系统的优点,结合起来本公司F2100、F2200和F2300,F3100,F5100系列数控系统,开发出的一款更加人性化、操作更加简便、性价比更优的产品。

该产品采用两轴数字化位置控制方式,适用于氧燃气和等离子切割加工行业。

适合于所有具有位置控制方式的两轴数控机床。

该控制系统轻巧便携,操作简单,容易上手,全部操作具有菜单或图形提示,傻瓜化操作。

全部按键开关人性化设计,舒服便捷。

由DSP专用电机控制芯片构成核心控制系统,DSP控制电机使得切割过程更加稳定可靠。

DSP运动控制算法在原来F2200的基础上进行了优化和升级,使机床运行更加平稳、可靠,延长电机和机械部分寿命。

图1.1F2100-B

1.2系统特点

●全中文/英文菜单系统,中文英文界面一键式切换。

●45种常用图形库(包括网格图形),可选择设置片尺寸和孔尺寸。

●支持EIA代码(G代码)及FastCAM、FreeNest、SmartNest、IBE等各类套料软件

●紧凑全键盘式设计,使手工输入文件更全面

●图形比例、旋转、镜像

●图形可矩阵排列、交互排列、叠式排列

●工件原始尺寸和带割缝尺寸同时进行显示,直观方便

●图形钢板校正,任意钢板边可做为校正边

●可自定义坐标系,支持两维坐标的所有八种可能

●可自定义全部输入输出端口的类型(常开或常闭)和编号

●可自诊断系统所有IO状态和按键状态,方便检查和排除故障

●前置U盘接口,方便程序传输

●系统升级采用U盘升级方式,方便简单、实用,提供终生免费升级服务

●整个系统所有功能和工艺均可在线升级,免去售后之忧

●可单个或全部导入导出加工文件

●参数备份和参数还原

●支持氧燃气、等离子、喷粉和演示4种模式

●各类加工参数齐全,可满足不同工艺需求

●氧燃气和等离子IO分开控制

●氧燃气自动调高,两级预热,三级穿孔

●等离子弧压反馈,定位反馈,转角自动关闭弧压调高

●等离子弧压控制支持速度和距离两种关闭弧压调高方式,使机床更加平衡、安全

●支持边缘切割,对较厚的钢板可减少预热时间

●运动中可实时加速、减速

●根据钢板厚度,在转角处可自动限速,有效防止过烧

●手工选择起始行或选择穿孔点

●动/静态加工图形显示,图形放大/缩小,放大状态下动态跟踪切割点

●DSP高速、高精度插补控制,高速运行,运行平稳,低噪音

●任意设定起始速度、升降速时间

●具有断电、断点保护记忆功能

●“偏移切割”功能可避免因排料计算错误而造成的板材浪费

●可设置不同的管理权限和相应的密码,维护管理层的权益

●可远距离遥控进行前、后、左、右和切割运动开始、停止等动作(选配)

1.3技术指标

1)控制轴数:

2轴联动(可定制三轴)

2)控制精度:

±0.001mm

3)坐标范围:

±99999.99mm

4)最大脉冲频率:

200KHz;最高运行速度:

15米/分钟

5)最大程序行数:

1万行

6)最大单个程序:

1M

7)时间类分辨率:

10ms

8)系统工作电源:

DC+24V直流电源输入

9)系统工作环境:

温度-10℃至+60℃;相对湿度0-95%无凝结

1.4系统接口

a)15芯公头两轴电机驱动接口

b)25芯母头16路光电隔离输出,最大倒灌电流300mA

c)25芯公头16路光电隔离输入,最大输入电流300mA

d)前面板内置USB接口,方便用户传输切割代码

e)扩展IO输入输出端口;PWM输入端口;模拟输入端口

1.5硬件配置

1.显示器:

7寸800*480高分辨1600万色彩色高亮度液晶屏

2.内存:

64MSDRAM

3.用户程序空间:

256M

4.主频:

200MHZ系统主频

5.USB:

USB1.1接口前置

6.键盘:

电子PCB贴膜键盘

7.机箱:

全钢结构完全屏蔽,真正能够做到防电磁辐射、抗干扰、防静电

第二章系统开机

2.1系统操作面板说明

图2.1 面板及按键说明

【F1】-【F8】:

功能键,在不同界面下,有相应提示功能

【S↑/PgUP】:

在代码界面是向上翻页键,在其它界面下是割炬上升键

【S↓/PgDn】:

在代码界面是向下翻页键,在其它界面下是割炬下降键

【F+/HOME】:

在代码界面是跳到代码行首键,在其它界面下是加速键

【F-/END】:

在代码界面是跳到代码行尾键,在其它界面下是减速键

【1】-【9】:

在系统运行过程中,按此键能使切割机速度快速调速到切割限速的百分比,例如按下【1】则速度调整为10%,按下【2】则速度调整为20%。

2.2系统启运及主界面说明

刚上电时,系统首先会进入启动界面:

图2.2系统自检界面

在启动界面进行倒计时中,如果按下F2键,则系统进入到BIOS(BIOS操作请参考“附录2”说明),如果按其它任意键,则跳过倒计时进入到切割软件,如果没有键按下,则倒计时到0后,系统自动进入切割软件。

然后系统会进入到欢迎界面,如图2.3所示。

图2.3欢迎界面

此时按任意键,则系统会自动进入到主界面,如图2.4所示。

图2.4系统主界面

在主界面下,按【F1】-【F8】分别对应以下功能:

【F1】:

图形管理,进入可选择常使用的45种图形库,大多都有片尺寸和孔尺寸两种。

【F2】:

文件管理,进入可选择本机文件、U盘文件、文件编辑、文件导入导出等操作。

【F3】:

部件选项,对加工零件进行镜像、旋转、钢板校正、排列、选行选号、代码编辑等。

【F4】:

参数设置,所有参数可在此设置。

【F5】:

系统诊断,输入输出诊断、键盘诊断、系统自检、日期时间设置、系统自定义等。

【F6】:

放大图形,全屏放大图形。

【F7】:

手动移车,手动移车机床。

【F8】:

坐标清零,在机床开始切割前或切割完成后,可对坐标清零。

【X】:

设置切割速度。

【Y】:

设置手动移车速度。

【F】:

设置手动移车方式,可点动、连动和定长。

【G】:

设置定长移车时的移动距离。

【Z】:

在切割运行开始前,可以设置割缝大小。

【M】:

改变切割模式,可以有演示模式、氧燃气切割和等离子切割三种模式。

【START】:

开始启动切割。

【SPACE】:

进入切割界面。

2.3主界面功能索引

主界面功能索引

第三章切割功能

在主界面下,按SPACE键进入切割界面,如下图所示是切割功能界面。

图3.1 切割功能界面

1显示当前加工工件的实际切割轨迹,包含了割缝值。

2显示当前正在加工的G代码,显示当前行和下一行。

3显示当前加工的速度,该速度在加工过程中,可通过按键盘的数字键【1】-【9】实现快速调速。

例如按下数字【3】,则速度自动调整到30%;按下数字【8】则速度自动调整到80%。

X显示的是当前割嘴所处的绝对X坐标。

Y显示的是当前割嘴所处的绝对Y坐标。

在切割界面下:

●按【X】:

修改当前切割最大速度。

●按【Y】:

修改当前手动移车最大速度。

●按【F】:

改变当前手动方式。

●按【G】:

修改当前定长移动时的定长距离。

●START键(F9键):

启动切割。

●STOP键(F10键):

停车,可以暂停系统中正在进行的一切动作。

●F1键:

割嘴沿轨迹原路返回(此时I/O口关闭)。

●F2键:

割嘴沿切割轨迹前进(此时I/O口关闭)。

●F3键:

割嘴返回出发点,即当前工件的起点。

●F4键:

减小切割速度,每按一下速度减少1%。

●F5键:

增加切割速度,每按一下速度增加1%。

●F6键:

减少预热时间,跳过剩余的预热时间,并且系统自动记忆预热时间。

●F7键:

增加预热时间,每次增加15秒

●F8键:

系统暂停时为选穿孔点,系统开始移动后为动态放大。

●上、下、左、右4个方向键:

透枪时按手动方式移动割嘴。

3.1切割操作索引

自动操作索引

3.2调速

3.2.1正常调速

在自动运行过程中,或在系统暂停时,在切割界面系统都可以进行调速。

在操作面板上按下【F5】或【PRE】或【HOME】,每按一下速度速度增加1%,。

一直按着【F5】或【PRE】或【HOME】不放开,则速度会连续增加到100%。

增加到100%时,运行速度即为“常用参数”中的“切割速度”。

在操作面板上按下【F4】或【NEXT】或【END】,每按一下速度速度减少1%,。

一直按着【F4】或【NEXT】或【END】不放开,则速度会连续减少到1%。

在速度减少到很慢时,为了保证运行的精度要求,系统可能会根据“横向脉冲数”和“纵向脉冲数”的大小自动调整速度,实际速度有可能不是“切割速度”的1%,而是大于1%。

3.2.2快速调速

在自动运行过程中,或在系统暂停时,在切割界面都可以进行快速调速。

在切割界面下,在操作面板上按下数字键【1】-【9】,则速度会快速调整到对应数字的10倍的百分比,例如按下数字【3】,则速度自动调整到30%;按下数字【8】则速度自动调整到80%。

3.3前进

在切割界面中按下【F2】键,系统开始空走,此过程没有点火、穿孔等任何IO开关过程,沿着切割图形的轮廓移动割嘴。

再次按下【F2】键,系统停止运行。

此功能在切割前,想查看切割路径正确与否或代码正确与否时使用,或加工过程中需要透枪情况时也可使用。

若想停止空走,按下红色“停止”键即可。

3.4后退

加工过程中,若因未割透等原因需要原轨迹返回时,可按以下过程进行:

●先按下“停止”键,使切割机处于暂停状态。

●在切割界面中按下【F1】键,切割机沿原轨迹返回,当割嘴后退到需回退的位置时,按下“停止”键,若后退过多,此时按【F2】可空行前进,再前进到需要的位置。

注意:

空走和后退的功能可反复进行,直到割嘴处于理想的位置。

●在后退过程中,再次按下【F1】键,系统停止运行。

●当割嘴处于理想的位置后,再次按下“启动”键,如果当前切割代码行是G01或G02或G03,系统会在执行这些程序前先进行自动穿孔,然后继续运行当前程序,如果当前行不是G01或G02或G03,则系统直接执行当前行程序。

3.5边缘切割/偏移切割/返回

当割枪不处于当前加工工件的实际路径时,会出现下图提示:

图3.2 边缘穿孔

导致出现这种提示的情况有两种:

(1)当常用参数的“边缘穿孔”选择“是”时,下一加工行的G代码为M07,系统会自动暂停。

此时可以手动移动到钢板的任意边缘处,按下“启动”键,系统会出现如上提示。

(2)在加工暂停时,由于机械故障或其它原因,需要把割枪移动偏离实际加工工件的轨迹时,也会出现以上提示。

●如果按下【G】,则系统切割返回到暂停点后,继续切割下去。

这个功能对比较厚的钢板特别有用,它能减少预热时间,提高切割效率;此功能即为常用的边缘穿孔功能。

●如果按下【X】,则系统认为当前点是暂停点,继续切割下去。

即把切割点进行了偏移。

当在切割机暂停时或断电时,如果割嘴有了偏移,或钢板有了平移,或用户想认为的偏移切割,可以按下此键。

●如果按下【Y】,则系统仅仅快速返回到暂停点,然后暂停下来。

当切割过程中,发现割嘴有故障,或别的问题,需要把割嘴移动出切割区域进行检修时,当检修完成后可以按下此键。

返回暂停点后再此按下“启动”键,系统自动开始继续切割。

3.6回参功能

在加工暂停时,如果此时按了【F3】,则系统会出现提示:

图3.3回参提示

按下Enter键,系统会自动返回到加工工件的起点,然后系统自动切换到加工主界面,并等待用户的进一步操作。

图3.4加工主界面

在回参过程中,用户也可以按“停止”键进行停止操作,停止后还可以继续按【F3】进行回参操作。

回参和停止不受次数的限制。

3.7氧燃气预热时间调整

●在预热过程中,按START(F9)键直接跳过预热和穿孔延时过程,立即打开穿孔信号开始切割。

●在预热过程中,按停止(F10)键保持预热状态,等待F9键再次按下。

●在预热过程中,按F6键将结束预热状态,并记忆下此预热时间,在遇到M02或M30代码都使用此预热时间进行预热。

举例:

比如原来系统设定的空走线后的预热时间为60秒,在需要预热的时候,在界面上会有读秒,正常情况下读到0时,系统开始下一步的切割,但是如果在系统读秒还剩余10秒的时候中按下F6,系统立即停止预热,开始下一步的切割,并且记录已经预热的时间为50秒,系统自动认为用户需要的预热时间为50秒,在下一次空走线后预热的时候,预热时间就变为50秒。

●在预热过程中,每按下F7键,预热时间增加15秒,且以后预热时间都保持增加后的值。

举例:

原来系统设定的空走线后的预热时间为60秒,在系统读秒期间,按一次F7,界面上的读秒加15秒,并且下一次需要预热时,初始的预热时间变为75秒。

3.8选穿孔点

在开始切割前或切割暂停时,功能键提示处的F8是“选穿孔点”,此时按F8,系统会提示:

图3.5选穿孔点

若按下ESC,则系统会再退回切割界面。

若按下ENTER,则系统会再次提示

图3.6穿孔提示

此时可手工输入穿孔点的位置。

也可按ESC退出,不用手工输入穿孔点位置,然后按左右箭头键选择穿孔点。

3.9动态放大

加工开始后,切割界面的F8会变成“动态放大”,此时按下F8键,加工图形会全屏放大,并且可动态跟踪。

●连续按F8键,系统会逐级放大图形。

●按ESC键,退出放大显示,回到正常切割界面。

3.10退出切割

当切割未完成时,切割机处于暂停状态时,如果在切割界面下按下【Esc】键,则系统会提示是否退出切割。

如果此时按【Enter】则退出切割;如果按【Esc】键则不退出切割,再次进入到切割界面后能在原来的位置处继续切割。

图3.7退出切割提示

第四章部件选项

在开始切割以前,在主界面可以看到有“F3部件选项”可以使用。

按F3进入部件选项菜单:

图4.1部件选项

4.1XY镜像

按下F1后,系统提示:

●按F1进行沿横轴(X轴)的镜像

●按F2进行沿纵轴(Y轴)的镜像

●按ESC退出镜像操作

4.2角度校正

按F2后,系统提示:

●按F1进行钢板校正

●按F2进行直接输入角度

●按ESC退出角度校正操作

4.2.1钢板校正

进入到钢板校正后,系统提示:

此时,可以手动移动切割机的割嘴,到任一边的边缘处或钢板的一个角上。

当割嘴对好位置后,按下【X】键设置成当前点为校正起点。

然后沿着这一边手动移动割嘴,割嘴再次移动到该边的边缘处,在保证两点足够远,并且两点和钢板的同一边处于同一线上后,按下【Y】。

系统会自动计算当前钢板的偏移角度,然后自动对图形进行校正。

钢板校正前钢板校正后

校正完成后,系统提示是否返回到起点,如果按下【ENTER】键,则系统会返回到校正的起点处,如果按下【ESC】则系统没有任何操作,返回到图形界面。

图4.2校正后返回起点

4.2.2输入角度

在知道当前加工件需要旋转的角度的情况下,可输入角度:

输入角度

手工输入角度后,按ENTER进行确认,加工图形会旋转相应角度。

正角度为逆时针旋转,负角度为顺时针旋转。

按ESC可以退出角度校正。

4.3重复排列

在部件选项界面下,按下【F3】,系统提示如图4.3,可以有三种排列方式,矩阵排列、交互排列和叠式排列。

图4.3排列选择

如果按下【F1】,则进行矩阵排列:

图4.4矩阵排列

矩阵排列后的效果如图3.17:

图4.5矩阵排列效果

如果按下【F2】,则进行交错排列:

图4.6交互排列

交互排列后的效果如图3.19:

图4.7交互排列效果

如果按下【F3】,则进行叠式排列:

图4.8交互排列

叠式排列后的效果如图3.21:

图4.9叠式排列效果

4.4比例缩放

在部件界面下,按下【F4】(比例缩放),系统提示如图4.10:

图4.10比例

输入比例参数后,按下【Enter】,则系统在检查输入的参数没有错误的情况下,自动比例放大或缩小。

4.5选行选号

在部件选项界面下,按【F5】可以进行选行选号操作。

系统提示:

图4.11选行选号

4.5.1选行

按【F1】选择开始切割的行号,系统提示:

图4.12选行提示

此时可以直接输入开始加工的行号,也可按ENTER进入选行界面后按←或→键选行。

图4.13选行

选行完成后,按下F8,进行确认。

4.5.2选号

和选号的操作类似。

4.5.3选行选号后的操作

选行或选号完成后,连续按F8键可推出到主界面。

然后按SPACE键进入切割界面,进入切割界面后,可以有两种操作:

一、从当前位置移动到选行或选号后的新位置后再加工。

●在切割界面按F1,系统会直接空行到选择的行号或穿孔点处,然后暂停,等待进一步的操作。

●在切割界面按START键,系统提示:

图4.14选行选号的操作

按Y键,系统也会直接行到选择的行号或穿孔点处,然后暂停,等待进一步的操作。

二、从当前位置直接加工。

在出现图4.14的提示后,按X键,系统会在当前位置开始加工。

4.6图形还原

如果想取消对图形进行的所有镜像、旋转、校正、比例、排列,在部件选项界面下按【F7】系统自动还原到图形的原始状态,取消所做的所有镜像、旋转、校正、比例、排列等操作。

第五章手动功能

在主界面下时,按【F7】进入手动功能,如下图所示是手动操作界面。

图5.1 手动界面

手动状态时的速度由常用参数中的手动移车速度参数控制。

手动移动时,可按加、减速键调整速度,或在手动界面下按下数字键,则系统速度会自动调整到对应数字的10倍速度的百分比,例如按下数字【3】,则速度自动调整到30%;按下数字【8】则速度自动调整到80%。

5.1点动功能

初次进入手动界面时,系统默认是点动,或按【F1】选择点动功能。

此时,按任一方向键,系统会朝着该方向移车,松开方向键,系统停止移动。

5.2连动功能

在手动界面按【F2】进入连动功能。

此时,按下任一方向键并松开,系统会朝该方向移动,再次按下任一方向键或停止键,系统停止移动。

5.3定长移动功能

在手动界面按【F3】进入定长移动。

系统提示输入定长距离:

图5.2输入定长距离

输入定长距离后按ENTER。

此时,按下任一方向键并松开,系统会朝该方向移动定长距离后自动停止,在移动过程中若按下任一方向键或停止键,系统也会停止移动。

5.4断点恢复

为了保证断点恢复功能的正常使用,需要满足以下的条件:

1.系统处于暂停状态时,系统自动把当前暂停点当作断点记忆下来。

2.或

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- FB 中文 系统 说明

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

《雷雨》中的蘩漪人物形象分析 1.docx

《雷雨》中的蘩漪人物形象分析 1.docx