钢管拱加工和安装方案说明.docx

钢管拱加工和安装方案说明.docx

- 文档编号:11598391

- 上传时间:2023-03-20

- 格式:DOCX

- 页数:62

- 大小:1.36MB

钢管拱加工和安装方案说明.docx

《钢管拱加工和安装方案说明.docx》由会员分享,可在线阅读,更多相关《钢管拱加工和安装方案说明.docx(62页珍藏版)》请在冰豆网上搜索。

钢管拱加工和安装方案说明

第一章工程概述

1.1工程简介

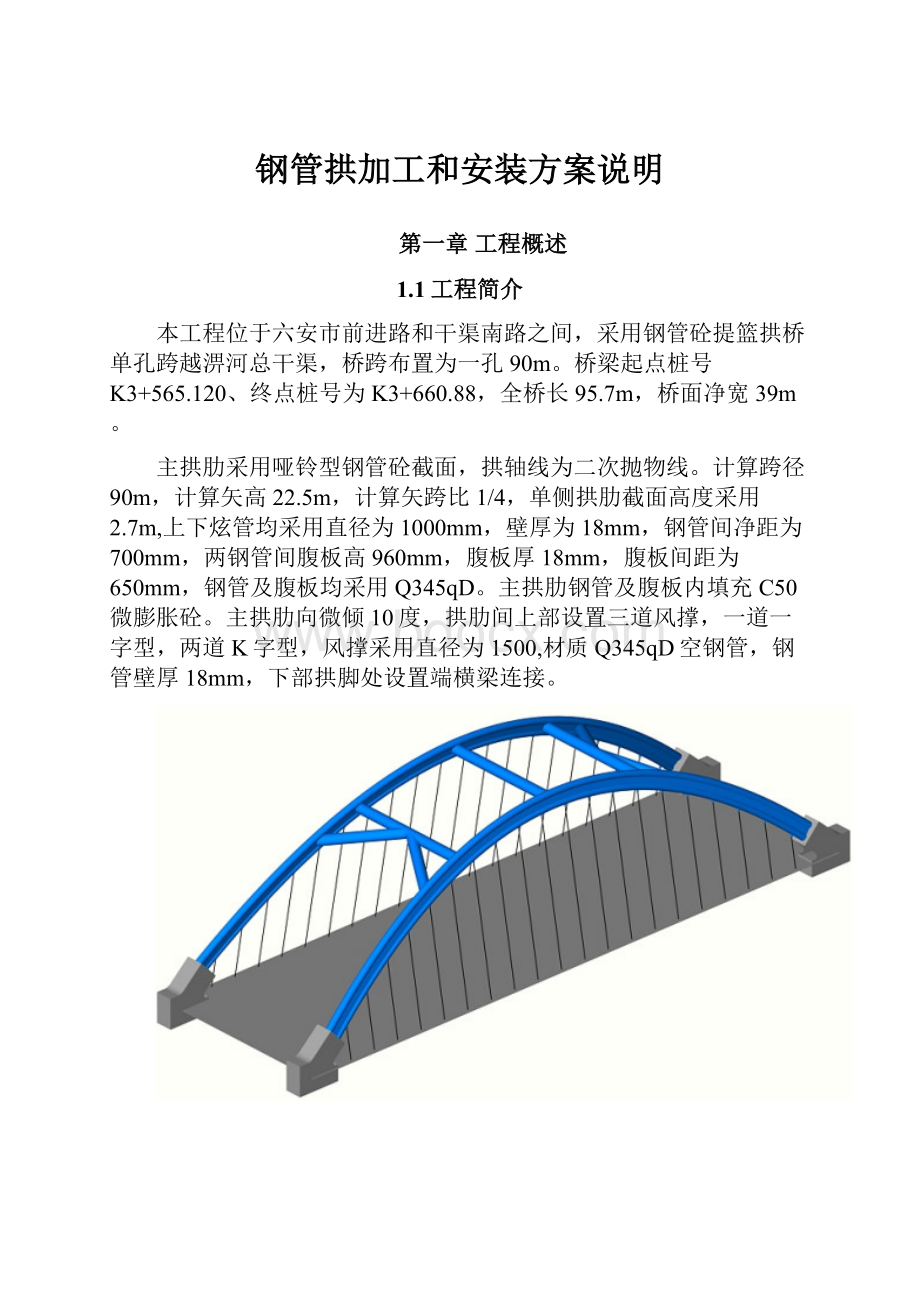

本工程位于六安市前进路和干渠南路之间,采用钢管砼提篮拱桥单孔跨越淠河总干渠,桥跨布置为一孔90m。

桥梁起点桩号K3+565.120、终点桩号为K3+660.88,全桥长95.7m,桥面净宽39m。

主拱肋采用哑铃型钢管砼截面,拱轴线为二次抛物线。

计算跨径90m,计算矢高22.5m,计算矢跨比1/4,单侧拱肋截面高度采用2.7m,上下炫管均采用直径为1000mm,壁厚为18mm,钢管间净距为700mm,两钢管间腹板高960mm,腹板厚18mm,腹板间距为650mm,钢管及腹板均采用Q345qD。

主拱肋钢管及腹板内填充C50微膨胀砼。

主拱肋向微倾10度,拱肋间上部设置三道风撑,一道一字型,两道K字型,风撑采用直径为1500,材质Q345qD空钢管,钢管壁厚18mm,下部拱脚处设置端横梁连接。

1.2编制依据

1.2.1设计文件

包括工程设计图纸,图纸会审记录,设计核定单和设计变更等。

1.2.2施工规范和验收标准

JTG/TF50-2011公路桥涵施工技术规范

TB10212-2009铁路钢桥制造规范

JTGF80/1-2012公路工程质量检验评定标准

JTG/TF50-2011公路桥涵施工技术规范

GB/T714-2015桥梁用结构钢

GB/T1591-2008低合金高强度结构钢

GB/T700-2006碳素结构钢

GB/T3077-2015合金结构钢

GB/T5117-2012非合金钢及细晶粒钢焊条

GB5313-2010厚度方向性能钢板

TBJ214-92铁路钢桥高强度螺栓施工规定

GB50205-2001钢结构工程施工质量验收规范

GB/T5118-2012热强钢焊条

GB/T14957-1994熔化焊用钢丝

GB/T14958-1994气体保护焊用钢丝

GB/T8110-2008气体保护电弧焊用碳钢、低合金钢焊丝

GB/T10045-2001碳钢药芯焊丝

GB/T17493-2008低合金钢药芯焊丝

GB/T12470-2003埋弧焊用低合金钢焊丝和焊剂

GB/T5293-1999埋弧焊用碳钢焊丝和焊剂

GB/T2970-2016厚钢板超声检测方法

GB/T11345-2013焊缝无损检测超声检测技术、检测等级和评定

GB/T29712-2013焊缝无损检测超声检测验收等级

GB/T3323-2005金属熔化焊焊接接头射线照相

TB1558-1984对接焊缝超声波探伤

GB/T2650-2008焊接接头冲击试验方法

GB/T2651-2008焊接接头拉伸试验方法

GB/T2652-2008焊缝及熔敷金属拉伸试验方法

GB/T2653-2008焊接接头弯曲试验方法

GB/T2654-2008焊接接头硬度试验方法

GB/T5782-2016六角头螺栓

GB/T1228-2006钢结构用高强度大六角头螺栓

GB/T1229-2006钢结构用高强度大六角螺母

GB/T1230-2006钢结构用高强度垫圈

GB/T1231-2006钢结构用高强度大六角头螺栓、大六角螺母、垫圈技术条件

GB/T985-2008气焊、手工电弧焊及气体保护焊焊缝坡口的基本形式和尺寸

GB/T324-2008焊缝符号表示法

1.3工程量概况

1.3.1主要工作内容

安装支架架设、钢管拱安装及焊接、全桥涂装及支架拆除。

1.3.2主要工程量统计

二元桥刚广工安装工程量统计表

序号

名称

编号

外形尺寸

数量

单重(kg)

总重(kg)

涂装要求

1

拱肋分段

GFD-M

1000×2700×4000

4

5255

21020

内外底漆

2

GFD-1Z

1000×2700×20000

1

28605

28605

内表面底漆,外表面一道面漆

3

GFD-2Z

1000×2700×13300

1

21137

21137

4

GFD-3Z

1000×2700×8500

1

11747

11747

5

GFD-4Z

1000×2700×8500

1

11874

11874

6

GFD-5Z

1000×2700×8500

1

11747

11747

7

GFD-6Z

1000×2700×13300

1

21137

21137

8

GFD-7Z

1000×2700×24000

1

28605

28605

9

GFD-1Y

1000×2700×20000

1

28605

28605

10

GFD-2Y

1000×2700×13300

1

21137

21137

11

GFD-3Y

1000×2700×8500

1

11747

11747

12

GFD-4Y

1000×2700×8500

1

11874

11874

13

GFD-5Y

1000×2700×8500

1

11747

11747

14

GFD-6Y

1000×2700×13300

1

21137

21137

15

GFD-7Y

1000×2700×24000

1

28605

28605

16

腹板

GFK1Z

18×930×1153

4

152

606

双面底漆

17

GFK1Y

18×930×1153

4

152

606

18

GFK2Z

18×930×1195

4

157

628

19

GFK2Y

18×930×1195

4

157

628

20

GFK3Z

18×930×1095

4

144

576

21

GFK3Y

18×930×1095

4

144

576

22

GFK4Z

18×930×1064

4

140

559

23

GFK4Y

18×930×1064

4

140

559

24

风撑

F1N1

φ1500×18×15490

1

10797

10797

内表面底漆,外表面一道面漆

25

F1N2Z

φ1500×18×1246

1

820

820

26

F1N2Y

φ1500×18×1246

1

820

820

27

F2N1

φ1500×18×16400

2

11501

23002

28

F2N2Z

φ1500×18×1270

2

835

1671

29

F2N2Y

φ1500×18×1270

2

835

1671

30

F3ZN1

φ1500×18×7235

2

4760

9520

31

F3ZN2

φ1500×18×2800

2

1842

3684

32

F3ZN3

φ1500×18×2180

2

1434

2868

33

F3ZYN1

φ1500×18×7235

2

4760

9520

34

F3ZYN2

φ1500×18×2800

2

1842

3684

35

F3ZYN3

φ1500×18×2180

2

1434

2868

36

F1N20

φ1536×18×400

14

270

3774

双面底漆

37

F1N15

18×526×380

6

28

169

38

F1N16

18×508×316

12

23

272

39

F1N17

18×400×300

12

17

203

40

F1N18

18×456×380

6

24

147

41

F1N19

18×456×316

12

20

244

42

F1N21

18×227×238

8

8

61

43

F1N22

18×363×130

4

7

27

44

F1N23

18×295×200

8

8

67

45

F1N24

18×479×167

4

11

45

46

梁端索导管

DG1M

540×540×3181

4

357

1428

外表面底漆

47

DG2~7M

540×540×3181

24

407

9768

48

DG8~10M

540×540×3181

12

362

4344

49

DM4

10×540×540

40

23

920

50

埋件

YM-1

1000×800×278

4

123

492

不涂装

51

钢筋模架

1240×2060×2840

4

258

1032

52

钢衬垫

6×30×6000

52

8

441

合计

297

389822

1.4工期计划

现场安装计划工期157天,实际开始节点已业主下发的进场指令为准。

第二章施工组织机构及人员

2.1工程管理组织机构

公司成立以罗光林总经理为组长的“六安市二元路淠河总干渠桥梁钢管拱工程领导小组”,该领导小组负责本工程在人力资源、设施设备、工程资金等方面的总体协调与保证,确保本工程的周期和质量。

公司对本工程实行项目管理,成立以张少安为项目经理的工程项目经理部,具体负责工程计划、组织、施工、控制及协调,实行方针目标的管理,确保工程按合同要求完工。

项目经理部在项目经理领导下,由项目总工程师及生产主管等针对工程项目特点,对专业负责人的主要工作职责作出规定,具体见施工组织机构图(表2.1-1)。

2.2本工程的组织机构及人员

公司将在全公司范围内从参加过多座桥梁施工的员工中挑选最优秀的生产管理人员、技术人员和技术工人投入到本工程中。

本工程施工人力资源是根据工程量、设计图、技术规范、施工周期,按施工工序从管理到施工作业进行合理配置,做到完全满足工程的需要,并留有足够的充裕度。

具体见人力资源配置表(表2.2-1)。

后

勤

保

障

部

项目经理

张少安

工

地

涂

装

施

工

队

工地负责人

陈松

工

地

装

焊

施

工

队

市

场

开

发

部

财

务

成

本

部

材

料

预

处

理

车

间

安

全

保

障

部

下

料

加

工

车

间

工

程

管

理

部

物

资

供

应

部

质

量

管

理

部

工

程

设

计

所

人

力

资

源

部

集

配

中

心

机

具

动

力

部

领导小组组长

罗光林

附

属

结

构

件

制

造

装

焊

二

车

间

拱

肋

节

段

制

造

装

焊

一

车

间

机

加

工

车

间

生产主管

万俊林

安全主管

李平

技术负责人

雷正英

质量主管

王冠

图2.1-1施工组织机构图

2.3投入本工程的机械设备

序号

设备名称

规格型号或功率

单位

数量

备注

1

履带吊

50t

台

2

钢管拱吊装、支架拆装

2

手动螺旋千斤顶

20t

台

2

钢管拱标高调整

3

电焊机

BX50

台

10

支架及钢管拱节段焊接

4

氧割炬

G01-100

台

2

支架及钢管拱节段施工

5

导链

5t

台

2

钢管拱节段吊装施工

6

导链

2t

台

2

钢管拱节段吊装施工

7

手提砂轮切割机

100~120mm

台

2

钢结构切割

8

电动磨光机

100~180m/m

台

2

焊缝打磨

9

TOPCON全站仪

332N

台

1

测量控制

10

苏一光水平仪

DSZ-2

台

2

测量控制

2.4投入本工程的机械设备

序号

项目

数量(人)

备注

需求总数

厂内需求

工地需求

钢结构制造工程管理人员(16人)

1

生产、计划

3

2

1

2

人力资源

2

1

1

3

设备

2

1

1

4

材料

4

2

2

5

质量

2

1

1

6

安全

3

2

1

钢结构制造工程技术人员(8人)

1

结构

4

3

1

2

焊接

2

1

1

3

机械

2

1

1

钢结构制造技术工人(81人)

1

下料切割工

8

8

人员按需求110%配置。

2

机加工

4

4

3

装配工

32

20

12

4

焊工

24

16

8

5

电、钳工

3

2

1

6

辅助工

10

6

4

2.5施工保证措施

2.5.1成立公司重点工程领导小组

公司已将六安市二元路淠河总干渠桥梁钢管拱制造工程列为公司2017年重点工程,并成立以总经理为组长,技术、生产副总为副组长,工程管理部、质量保证部、工程设计所、物资供应部、财务成本部、机具动力部、安全技术部等部门主要负责人组成的领导小组。

2.5.2充分发挥大型企业的人才资源

本公司拥有大量的人才资源及技术优势。

我们将充分集公司之力,挖掘精英人才,建立具有业务精、技术好、能力强的项目班子,选择满足各工种工艺技术施工要求的工人骨干队伍,设置适合本工程特点的组织机构及各种岗位职责,制定各种规章制度,以确保机构正常运转,从人员数量、素质、机构设置、制度建设等方面保证工程的顺利进行。

深化承包机制,强化各个承包班组中承包合同的管理。

将工程进度计划与班组承包合同工期相协调,做到责、权、利相结合,直接与经济挂钩,奖罚分明,充分调动职工生产积极性与创造性,采取以人为本的策略,确保合同工期的顺利完成。

2.5.3对关键工期线路、技术、流程有效控制

根据本项目的工程重点及难点,安排合理的施工流程和顺序,尽可能提供施工作业面,使各分项工程可交叉进行。

并编制总体施工进度网络控制计划,明确关键工期线路,分析工期线路中的施工流程、技术难点、重点,事前对其进行详细分析、研究,并编制具体的解决方案,一旦在实施中出现问题时,则及时采取既定的方案进行解决,从而对关键工期线路、技术、流程进行有效的控制,确保施工按计划进行。

2.5.4优化施工方案,攻克技术难关

针对本工程技术含量高、施工难度大的特点,公司将组织专门人员,深刻理解设计意图,根据本工程的结构特点,编制各种详细施工方案并邀请有丰富施工经验的钢结构专家进行研讨、对比,在确保工程质量、安全的前提下,尽量缩短工期。

并根据施工方案制定各工序作业指导书;对参与施工的人员,提前进行有针对性的技术再培训,使全体施工人员都能熟悉掌握各种施工工艺、方案,并在施工中贯彻执行。

其次,本公司将充分发挥施工图深化设计、计算机放样下料技术、激光跟踪仪、全站仪测量技术、现场焊接技术及质量保证、软件应用等技术优势,编制最优化的施工方案。

2.5.5确保机械设备的数量及完好率

1)我公司在本工程施工场地、施工用水等情况允许的条件下最大程度投入施工设备。

2)严格遵守设备安全技术操作规程。

3)严格执行交接班制度,做好设备保养工作。

4)机械设备在使用中不得超载使用或随意扩大使用范围。

5)加强对施工设备的管、用、养、修动态管理。

6)确保设备完好率达到92%以上,重要的设备应有整机或部分配件使用。

2.5.6项目资金有效管理

本工程的资金将全部用在本工程的施工上,严禁挪作其它工程使用。

项目资金出现困难时,公司将及时进行协助解决,并坚持每月按时向建设单位报送当月完成工作量和下月计划完成工程量,协助建设单位作好付款和备款计划。

2.5.7确保材料、构件、设备保质保量按计划到位

根据施工方案、施工进度计划及施工预算中的工料分析,编制工程材料、构件、机械需用量计划,做好订货、备料、供料和协调仓库存放及组织运输的各种计划,按计划分批进场,并做好进场验收、发放、保管工作,确保材料、构件、设备保质保量按计划到位。

2.5.8严格质量、安全管理

根据设计图及规范要求,制定各工序的操作规程及质量标准,并在施工中严格执行,确保一次达到优良标准,避免因施工质量问题返工而影响施工工期。

在本工程施工开始前,公司会同监督部门根据国家有关施工安全管理的有关规程,结合本工程具体情况,制定严密的安全技术方案和安全操作规程,并对各个施工班组进行详细有针对性的安全、技术交底,并在施工中狠抓落实,杜绝重大安全事故发生,避免因安全事故而影响整个施工工期。

2.5.9加强施工计划管理,协调各方关系

编排切实可行的施工计划,是保证工期的重要手段。

在本工程的实施中,我公司将针对本工程的特点,结合以往大型桥梁施工经验,对各个施工工序及施工流程进行合理的安排,同时根据各个工序的逻辑关系,充分利用计算机先进管理软件,编制总体施工网络控制计划,明确关键线路,确定保证工期的控制点。

同时将总计划分解成月、旬、周、日施工计划,实行以日保周、以周保月、以月保总计划的工期保证体系。

根据确定的进度检查日期,及时对施工进度进行检查,利用计算机对实际进度与计划进度进行分析比较,及时调整施工计划。

在具体实施时抓住关键的工序及设定的各个施工进度控制点,一旦发生关键工序滞后,则及时采取有效措施进行调整,确保各项施工工期都在计划内实施。

其次,为了确保工程项目能按计划有序地进行,必须对有可能影响计划的因素进行预测分析,事先采取措施,缩小实际进度与计划进度的偏差,实行对施工工期的主动控制。

影响施工工期的主要因素有:

计划因素、人员因素、技术因素、材料因素、机具设备因素和气候因素等。

对于影响工期的诸多因素,我们将按事前、事中、事后连续控制的原则,分别对这些因素加以详细的分析、研究并制定对策,以确保工期能按计划顺利完成。

再次,协调好与政府部门、业主、设计、监理、土建等单位的关系,保持良好的外部条件和施工氛围,保证工程按计划顺利进行。

2.5.10完善考核、奖罚制度

严格按项目法进行管理,建立完善的管理体系,制定明确的考核、奖罚制度,并在施工中严格执行,使效益分配与质量、安全、进度、文明施工挂钩,激发职工的生产积极性,确保工程顺利地按计划实施。

第三章钢管拱安装方案

3.1总体安装施工方案

本桥钢管拱安装总体施工方案为:

采用钢管及型钢搭建临时支架,节段用2台50t履带吊将钢管拱拱肋逐段吊装到支架上进行焊接拼装。

遵循左右对称、前后对称的原则,最大不平衡安装不超过左右各一个吊装节段。

为了满足工期及受力对称性要求,两跨拱同时从两端往中间交替施工,因此节段运输也将按吊装顺序进行。

拱肋安装按照如下步骤进行:

①确定架拱临时支架在梁面上的具体位置与桥面预留钢筋连接并浇注混凝土基础→②安装架拱支架及支架连接系→③架拱支架检查验收合格后,进行拱肋节段及横撑的安装,边安装边测量并调整线形,避免误差积累→⑤两侧拱肋对称安装,同时K撑安装及时跟进(预留合拢段)→⑥安装合拢段→⑦安装中间横撑→⑧整体焊接→⑨拱内混凝土压注达到设计强度后全桥面漆防腐→⑩拆除支架。

3.2安装方案概述

3.2.1架拱支架

根据设计图纸钢管拱安装采用支架法进行安装,我们拟采用由钢管、型钢组拼成支架,与系梁梁面预埋钢筋连结牢固并浇注混凝土基础,支架顶面安装分配梁及拱肋调整设施,形成上层操作平台,以方便拱肋拼装。

架拱支架布置见“钢管拱拼装支架总体布置图”,为确保支架的稳定,采用型钢组拼成桁架作为钢管桩立柱的纵、横向连接。

3.2.2钢管拱提升及运输

钢管拱在工厂制造、预拼合格后,根据拼装施工进度需要,分节段运至现场临时存放场地,场地需平整并便于构件吊装上桥,现场验收合格后,利用台50履带吊及一台50吨的履带吊进行吊装,其余节段用1台50t履带吊将钢管拱拱肋逐段吊装到支架上进行焊接拼装

3.2.3钢管拱的安装及合拢

钢管支架拼装完成并验收合格后方可进行钢管拱节段的吊装,吊装时由运输车将吊装节段运至履带吊旁,卸车并利用履带吊将钢管拱节段吊至钢管支架上,通过支架顶安放的10t手动千斤顶,将拱肋节段的水平位置和标高调整到施工设计值后,用法兰盘将该拱肋节段与上一节段螺栓连接后加焊固定后,方可松钩。

下一节段安装后对上一节段拱进行复测,线型合适即可永久焊接。

钢管拱各节段的安装应对称进行,最大不平衡安装段不超过两个节段。

3.2.4拱肋节段划分

根据现场安装能力,每侧钢拱肋需求单片划分为2个拱脚段和7个主拱段,其中主拱一、七分段长约20m,重约28t;主拱二、六分段长约13.5m,重约20t;主拱三、五分段长约8.5m,重约12t;主拱四分段(合拢段)长约8.5m,重约12t;风撑最大单件长约16.5m,重约11.5t;其划分形式如下图所示:

3.3施工流程

施工方案拟定、评审、上报

钢管拱施工按以下施工流程进行:

施工准备

连续梁施工收尾、

阶段验收

停靠位置及压重量准确

技术交底

连续梁边跨足额配重

钢管拱临时支架搭设

支架材料进场

检查验收

检查、校核、临时焊接

钢管拱节段及K撑安装

拱肋及横撑节段进场验收

钢管拱合拢节段及拱顶横撑安装

合拢温度:

15~20℃

线型调整、接头包板焊接

线型测量、包板验收

接头焊缝检查

安全防护

支架杆件外运

支承支架拆除

钢管砼泵送顶升

密实度检测

配比设计、报批

缀板砼泵送顶升

密实度检测

配比设计、报批

支架拆除

吊杆安装、张拉及调整

检查校核

吊杆制作与进场

3.4施工准备

3.4.1支架搭建

根据计算及分段图,架拱支架共设12组立柱,每组立柱暂定采用Φ406*8mm钢管,管钢质材为Q235B钢。

为确保钢管支架的稳定,钢管之间采用[10组成的桁架结构作为斜撑连接系。

钢管底采用δ=20mm的钢板作预埋件,预埋件钢板底焊Φ16mm螺纹钢筋与桥面预留钢筋焊接,为确保在拆除钢管支架时不损伤预留钢筋,先在预留钢筋上焊上Φ12mm的圆钢,焊接长度不小于120mm,钢筋焊接完成后,浇注混凝土。

为确保立柱封底钢板下的混凝土密实,在钢板中间开设400*400mm的振捣孔。

支架结构形式示意图

现场支架预埋件布置图

支架平面布置图

支架立面布置示意图

混凝土基础施工完成后,立支架钢管,钢管在工厂按图定长加工,长度超过17m的可分节吊装到位,立柱采用一台50t履带吊吊装,下部利用千斤顶调节立柱的垂直度,垂直度满足要求后与封底钢板满焊连接后。

钢管支架搭建完成后,由项目部组织对支架进行验收,验收合格后方可进行钢管拱的安装。

3.4.2支架验算

1.计算条件

为了简化计算,假设钢管柱的缀条([16槽钢)及H型钢腹板加强筋不参与受力计算。

钢材材质采用Q235。

序号

名称

代号

数值(单位)

备注

1

恒载系数

/

1.2

2

φ406×8钢管截面积

A

100cm2

3

φ406×8钢管惯性矩

I1

19814cm4

4

φ406钢管回转半径

i1

14.074cm

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 钢管 加工 安装 方案 说明

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

《雷雨》中的蘩漪人物形象分析 1.docx

《雷雨》中的蘩漪人物形象分析 1.docx