晶硅太阳能电池生产线工艺及设备调研报告.docx

晶硅太阳能电池生产线工艺及设备调研报告.docx

- 文档编号:11427842

- 上传时间:2023-03-01

- 格式:DOCX

- 页数:22

- 大小:8.58MB

晶硅太阳能电池生产线工艺及设备调研报告.docx

《晶硅太阳能电池生产线工艺及设备调研报告.docx》由会员分享,可在线阅读,更多相关《晶硅太阳能电池生产线工艺及设备调研报告.docx(22页珍藏版)》请在冰豆网上搜索。

晶硅太阳能电池生产线工艺及设备调研报告

晶硅太阳能电池生产线工艺及设备调研

第一章背景及原理

第二章主要生产工艺过程

第三章主要设备介绍

第四章深圳相关公司介绍

第五章我国晶硅太阳能电池设备存在三大问题(引用网络文章)

第一章背景及原理

1.1背景

略(光伏意义,政府政策等)

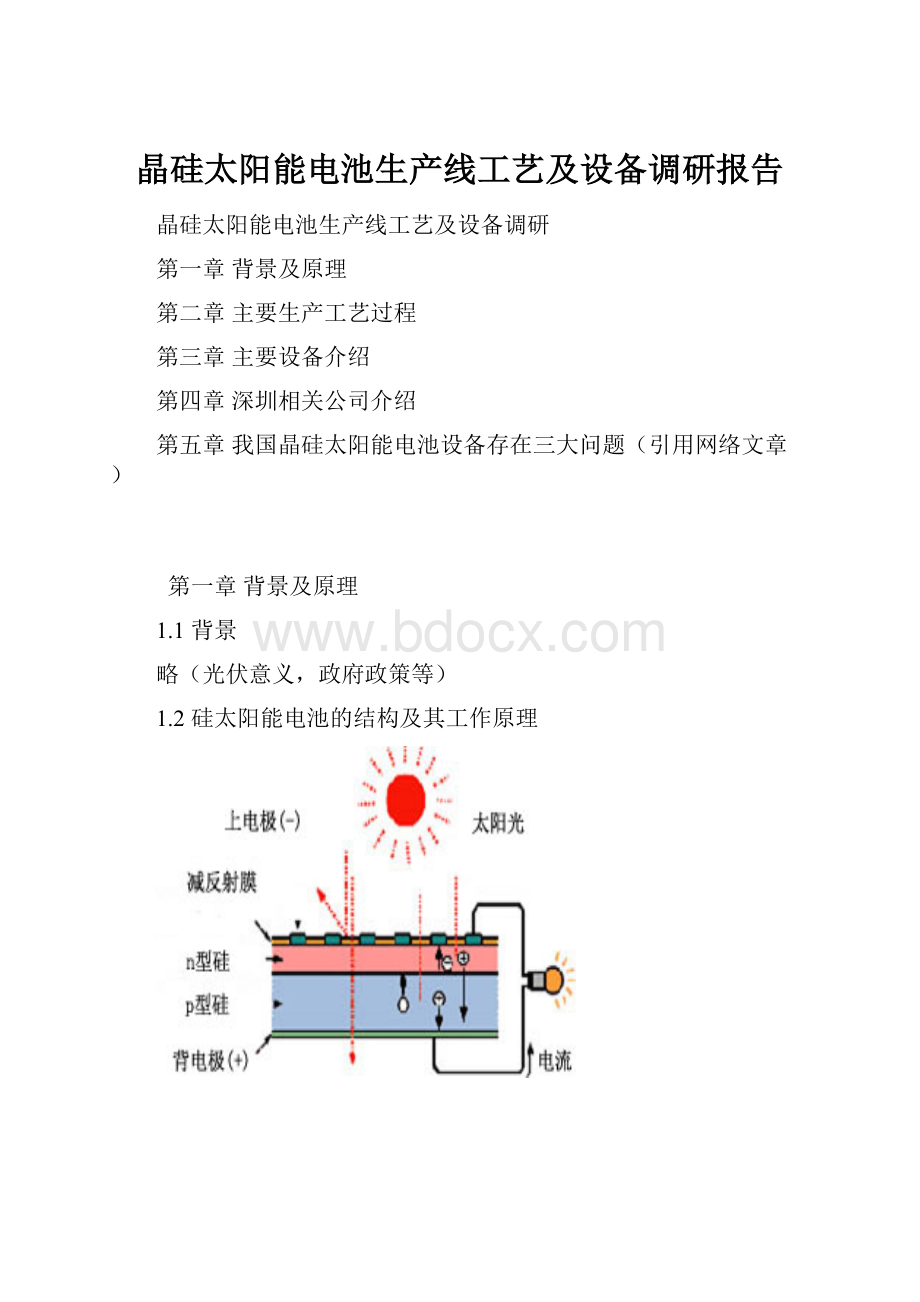

1.2硅太阳能电池的结构及其工作原理

其主要是利用硅半导体p-n结的光生伏打效应。

即当太阳光照射p-n结时,便产生了电子-空穴对,并在内建电场的作用下,电子驱向n型区,空穴驱向p型区,从而使n区有过剩的电子,p区有过剩的空穴,于是在p-n结的附近形成了与内建电场方向相反的光生电场。

在n区与p区间产生了电动势。

当接通外电路时便有了电流输出。

常见的硅基太阳能电池外观

单晶硅太阳电池

多晶硅

非晶硅太阳电池

第二章主要生产工艺过程

我们就硅太阳电池的制造工艺流程以及各工序进行简单的介绍。

晶体硅太阳能电池制造的常规工艺流程主要包括:

硅片清洗、绒面制备、扩散制结、(等离子周边刻蚀)、去PSG(磷硅玻璃)、PECVD减反射膜制备、电极(背面电极、铝背场和正电极)印刷及烘干、烧结、Laser和分选测试等。

同时,在各工序之间还有检测项目,主要有抽样检测制绒效果、抽样测方块电阻、抽样测氮化硅减反射膜厚度和折射率等项目。

2.1目前硅太阳能电池制造工序

制绒清洗工序

(a).单晶制绒---捷佳创

目的与作用:

(1)去除单晶硅片表面的机械损伤层和氧化层。

(2)为了提高单晶硅太阳能电池的光电转换效率,根据单晶硅的各向异性的特性,利用碱(KOH)与醇(IPA)的混合溶液在单晶硅表面形成类似“金字塔”状的绒面,有效增强硅片对入射太阳光的吸收,从而提高光生电流密度。

(c).去磷硅玻璃---PS

在扩散过程中发生如下反应:

POCl3分解产生的P2O5淀积在硅片表面,P2O5与Si反应生成SiO2和磷原子:

这样就在硅片表面形成一层含有磷元素的SiO2,称之为磷硅玻璃。

去除磷硅玻璃的目的、作用:

1.磷硅玻璃的厚度在扩散中工艺难控制,且其工艺窗口太小,不稳定。

2.磷硅玻璃的折射率在左右,比氮化硅折射率(左右)小,若磷硅玻璃较厚会降低减反射效果。

3.磷硅玻璃中含有高浓度的磷杂质,会增加少子表面复合,使电池效率下降。

扩散工序

扩散的目的:

制造太阳能电池的PN结。

PN结是太阳能电池的“心脏”。

制造PN结,实质上就是想办法使受主杂质在半导体晶体内的一个区域中占优势(P型),而使施主杂质在半导体内的另外一个区域中占优势(N型),这样就在一块完整的半导体晶体中实现了P型和N型半导体的接触。

PECVD工序

沉积减反射膜的作用、目的:

1.沉积减反射膜实际上就是对电池进行钝化。

钝化可以去掉硅电池表面的悬空键和降低表面态,从而降低表面复合损失,提高太阳电池的光电转换效率。

2.钝化作用能使硅电池表面具有很小的反射系数,减少光反射损失,提高太阳电池的光电转换效率。

丝网印刷工序

上电极以及正面的小栅线是银浆

背电极是银铝浆

背电场是铝浆

背电极、上电极以及小栅线起到收集电子的作用。

背电场的作用是可以提高电子的收集速度,从而提高电池的短路电流(JSC)和开路电压(VOC)进而提高电池的光电转换效率。

烧结工序

烧结的目的、作用:

燃尽浆料的有机组分,使浆料和硅片形成良好的欧姆接触,从而提高开路电压和短路电流并使其具有牢固的附着力与良好的可焊性。

背面场经烧结后形成的铝硅合金,铝在硅中是作为P型掺杂,它可以减少金属与硅交接处的少子复合,从而提高开路电压和短路电流,改善对红外线的响应。

上电极的银、氮化硅、二氧化硅以及硅经烧结后形成共晶,从而使电极与硅形成良好的欧姆接触,从而提高开路电压和短路电流。

Laser刻蚀工序

Laser刻蚀的目的、作用:

用激光切出绝缘沟道,可以使电池短路,减少电流泄漏。

测试分选工序

主要是测量电池片的短路电流(JSC)、开路电压(VOC)、填充因子(FF),经计算得出电池的光电转换效率(η)。

根据电池的光电转换效率(η)对电池片进行分类。

测试分类

发电应用

主要的多晶硅生产工艺

1、改良西门子法——闭环式三氯氢硅氢还原法?

改良西门子法是用氯和氢合成氯化氢(或外购氯化氢),氯化氢和工业硅粉在一定的温度下合成三氯氢硅,然后对三氯氢硅进行分离精馏提纯,提纯后的三氯氢硅在氢还原炉内进行CVD反应生产高纯多晶硅。

?

国内外现有的多晶硅厂绝大部分采用此法生产电子级与太阳能级多晶硅。

?

2、硅烷法——硅烷热分解法?

硅烷(SiH4)是以四氯化硅氢化法、硅合金分解法、氢化物还原法、硅的直接氢化法等方法制取。

然后将制得的硅烷气提纯后在热分解炉生产纯度较高的棒状多晶硅。

以前只有日本小松掌握此技术,由于发生过严重的爆炸事故后,没有继续扩大生产。

但美国Asimi和SGS公司仍采用硅烷气热分解生产纯度较高的电子级多晶硅产品。

?

3、流化床法?

以四氯化硅、氢气、氯化氢和工业硅为原料在流化床内(沸腾床)高温高压下生成三氯氢硅,将三氯氢硅再进一步歧化加氢反应生成二氯二氢硅,继而生成硅烷气。

?

制得的硅烷气通入加有小颗粒硅粉的流化床反应炉内进行连续热分解反应,生成粒状多晶硅产品。

因为在流化床反应炉内参与反应的硅表面积大,生产效率高,电耗低与成本低,适用于大规模生产太阳能级多晶硅。

唯一的缺点是安全性差,危险性大。

其次是产品纯度不高,但基本能满足太阳能电池生产的使用。

?

此法是美国联合碳化合物公司早年研究的工艺技术。

目前世界上只有美国MEMC公司采用此法生产粒状多晶硅。

此法比较适合生产价廉的太阳能级多晶硅。

?

4、太阳能级多晶硅新工艺技术?

除了上述改良西门子法、硅烷热分解法、流化床反应炉法三种方法生产电子级与太阳能级多晶硅以外,还涌现出几种专门生产太阳能级多晶硅新工艺技术。

?

1)冶金法生产太阳能级多晶硅?

主要工艺是:

选择纯度较好的工业硅(即冶金硅)进行水平区熔单向凝固成硅锭,去除硅锭中金属杂质聚集的部分和外表部分后,进行粗粉碎与清洗,在等离子体融解炉中去除硼杂质,再进行第二次水平区熔单向凝固成硅锭,去除第二次区熔硅锭中金属杂质聚集的部分和外表部分,经粗粉碎与清洗后,在电子束融解炉中去除磷和碳杂质,直接生成太阳能级多晶硅。

?

2)气液沉积法生产粒状太阳能级多晶硅?

主要工艺是:

将反应器中的石墨管的温度升高到1500℃,流体三氯氢硅和氢气从石墨管的上部注入,在石墨管内壁1500℃高温处反应生成液体状硅,然后滴入底部,温度回升变成固体粒状的太阳能级多晶硅。

?

3)重掺硅废料提纯法生产太阳能级多晶硅

生产工艺及设备选型参考:

太阳能电池生产线工艺流程

1.清洗制绒工艺流程

第五章我国晶硅太阳能电池设备存在三大问题(引用网络文章)

我国晶硅太阳能电池设备

2013年市场继续低迷

根据我国15家主要晶硅太阳能电池设备制造商的统计(2013年有2家太阳能电池设备制造商退出):

2013年共销售1155台,同比减少%;销售收入完成亿元,同比减少%。

我国15家主要晶硅太阳能电池设备制造商,2013年晶硅材料生长加工设备销售收入为亿元,同比减少%。

晶硅太阳能电池芯片制造设备销售收入为亿元,同比减少%。

我国晶硅太阳能电池设备

存在三大问题

经过10年的磨练,中国晶硅太阳能电池设备企业从晶体硅生长、加工到太阳能电池芯片的生产,已经初步具备成套供应能力,并且在国产晶硅太阳能电池设备生产线上,电池量产效率也达到%。

但与国际先进水平比较,我国晶硅太阳能电池装备产业还存在发展短板,主要问题有:

第一,我国的晶硅太阳能电池设备在稳定性和可靠性方面还存在差距。

这主要源于我国的零部件基础配套能力和装备制造本身的工艺技术水平不足。

目前,我国晶硅太阳能电池设备用的关键零部件,要么国内无法供应,要么技术要求达不到,只能依赖进口产品。

第二,在晶硅太阳能电池设备种类方面,我们还不能实现完全自主配套。

如硅片金刚线切割设备、多晶硅电池的制绒、湿法腐蚀设备和自动插片机设备等,还主要依赖进口产品。

第三,设备自动化程度较低,不仅影响产能也导致成本难以降低。

对于未来光伏产业发展判断,将来一定要走大规模自动化生产方式,为此,国外对光伏自动化电池生产线研究早就开始了,目前也具备自动化生产线的建设能力,而我国尚处于研究阶段。

2014年我国晶硅太阳能

电池设备销售将走出低谷

首先,今年全球有望继续扩大,中国市场将继续保持增长态势,内需将带动我国光伏设备市场的复苏。

2014年一批拥有核心竞争力的企业将进一步做大做强。

由于价格的下降、生产厂商的整合以及更平衡的供求关系,光伏需求将继续增长,光伏行业将于2014年从需求约束市场转变为典型的供应驱动市场。

预计2014年产量将增长%。

从第一季度主要太阳能设备生产企业的经济运行分析来看,太阳能电池设备行业要到2014年下半年才能逐步开始复苏,走出低谷,第四季度有望小幅增长。

其次,晶硅太阳能电池设备的升级和更新将是今年的市场亮点,低端设备将退出市场。

2013年又研制出的一批新的晶硅太阳能电池设备(在线湿法刻蚀设备、减压扩散炉、ALD原子层沉积Al2O3钝化膜设备、超细栅印刷设备、全自动太阳能电池测试分选机等),2014年这批新设备将进入市场,这不仅使太阳能电池片生产线的产能和得到明显的提高,同时也使太阳能电池片的成本继续下降。

?

第五章

深圳市创益科技发展有限公司

深圳市创益科技发展有限创建于1993年,是国内最大的非晶硅薄膜太阳能电池产品制造商和解决方案供应商。

此外,创益也是国内唯一一家拥有超过100项光伏生产专利技术的太阳能,掌握了第二代太阳能薄膜电池的生产和研发核心技术,并于2006年同时获得中国发明专利及巴黎国际发明专利金奖。

创益科技每年投入在光伏研发中心的费用占收入的12%,不断的创新和优化,让创益科技的产品稳定性远超竞争对手。

2004年承担了国家科技部关于“低成本的光伏玻璃幕墙”科研课题,2006年6月提前完成并通过国家专家小组验收,同年9月,再以雄厚的技术研发力量成功中标了广东省和香港共同招标的粤港项目“低成本光伏玻璃幕墙组件开发和产业化应用”。

凭借雄厚的自主研发能力和项目工程经验,创益公司于2007年11月获得“全国用玻璃标准化技术委员会太阳能光伏中空玻璃分技术主任委员单位”殊荣。

创益科技致力于为全球提供健康绿色的生活解决方案,在每项体系的背后,都有专业精干的技术团队竭诚为您服务,分享科技革新所带来的生活乐趣。

商业咨询服务:

根据客户需求“量体裁衣”,帮助客户进行产品选型,现场工勘,整体规划,以及增减产品的容量和规格等。

工程服务:

完善的“工程项目管理系统”,确保高质、高效工程项目的实施,实现与客户长期的互利共赢。

?

服务:

对创益光伏系统运行出现的问题迅速排解,力保系统稳定运行。

?

服务:

搭建客户学习和经验交流的平台,根据客户反馈,进行系统和完善的培训。

创益太阳能产业基地总工业建筑面积超过70000平方米,绿化面积将近25000平方米,规划到2013年,分三期实现1000兆瓦太阳能薄膜电池的产能规模。

产业园全部采用绿色节能,涵盖了太阳能发电系统、光伏玻璃幕墙、太阳能海水淡化系统等各种高新环保技术,是闻名遐迩的绿色。

创益科技通过十多年的积累和发展,产品的研发能力、制造能力已得到世界知名投资商的认可,目前我公司已成为英特尔与摩根大通清洁能源中国合作伙伴,产品也已经远销26个国家,并设立了3个海外代表处。

立足中国,放眼全球。

未来,创益科技的发展目标是成为世界领先品牌的非晶硅薄膜产品供应商和系统解决方案供应商。

创益科技将以“国际化为根本,国际化为重点,资本国际化为依托”,积极迎接挑战,全力以赴为客户创造价值和成功,打造享誉全球的创益科技品牌,力创世界级卓越企业。

公司地址:

广东省深圳市福田区圣庭苑酒店世纪楼1218室广东省深圳市龙岗区宝龙工业城宝龙七路创益产业园

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 太阳能电池 生产线 工艺 设备 调研 报告

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

1212中级汽车维修工考试试题三.docx

1212中级汽车维修工考试试题三.docx