任务二 变频器的常用功能.docx

任务二 变频器的常用功能.docx

- 文档编号:11218771

- 上传时间:2023-02-25

- 格式:DOCX

- 页数:39

- 大小:4.84MB

任务二 变频器的常用功能.docx

《任务二 变频器的常用功能.docx》由会员分享,可在线阅读,更多相关《任务二 变频器的常用功能.docx(39页珍藏版)》请在冰豆网上搜索。

任务二变频器的常用功能

任务二变频器的常用功能

学习目标:

了解变频器的常用功能及参数设定方法。

主要内容:

一、变频器的控制通道

(一)变频器的控制框图

1.控制框图

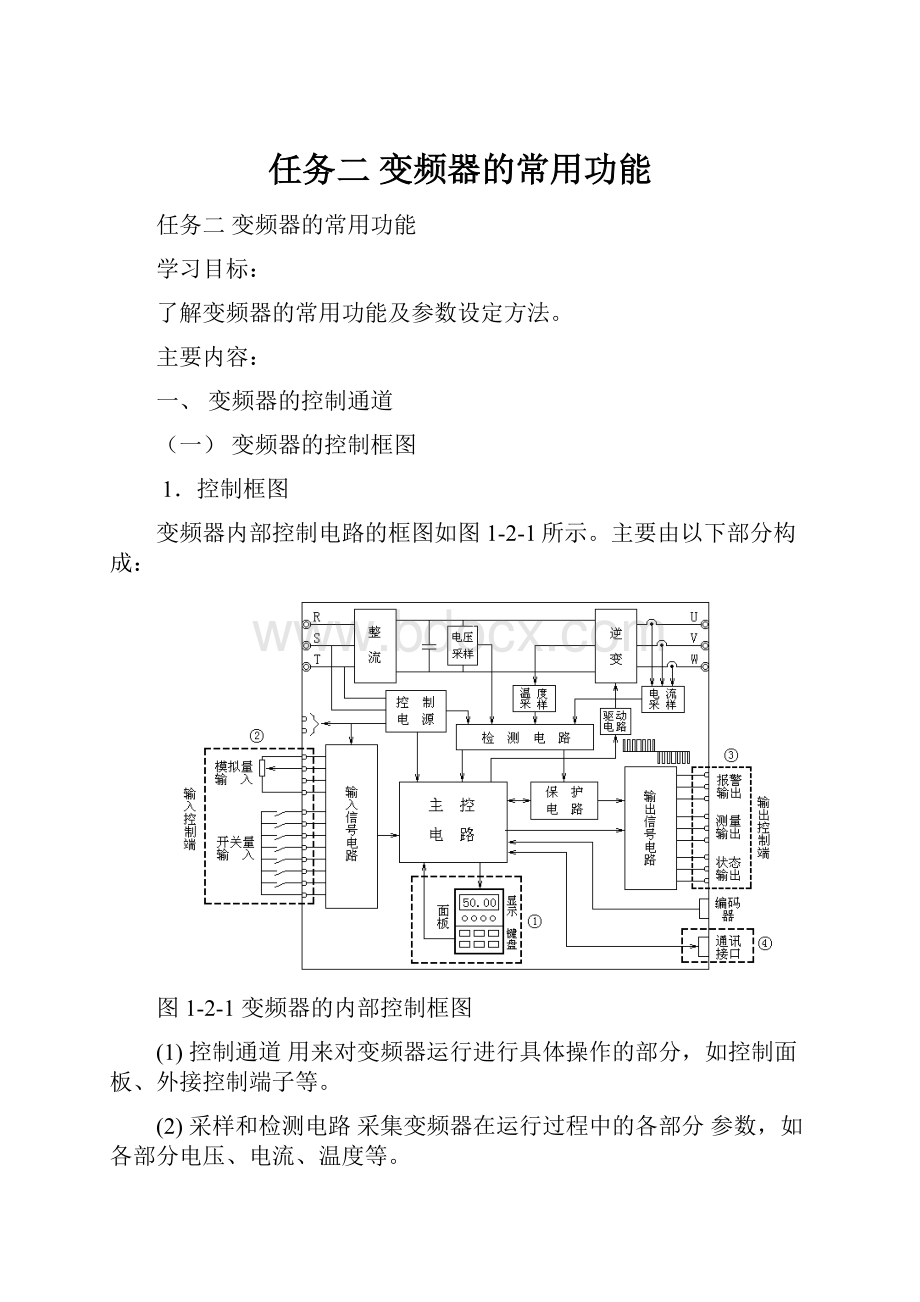

变频器内部控制电路的框图如图1-2-1所示。

主要由以下部分构成:

图1-2-1变频器的内部控制框图

(1)控制通道用来对变频器运行进行具体操作的部分,如控制面板、外接控制端子等。

(2)采样和检测电路采集变频器在运行过程中的各部分参数,如各部分电压、电流、温度等。

(3)保护电路当变频器的运行发生异常时,用来进行保护的电路。

(4)控制电源为控制电路提供稳定的低压直流电源。

(5)主控电路也叫主控板,是控制变频器运行的核心电路。

2.主控电路及主要功能

(1)接受各种信号

1)在功能预置阶段,接受对各种功能的预置信号;

2)接受从键盘或外接输入端子输入的给定信号;

3)接受从外接输入端子或通信接口输入的控制信号;

4)接受从检测电路输入的检测信号;

5)接受从保护电路输入的保护执行信号等。

(2)进行基本运算

最主要的运算包括:

1)进行矢量控制运算或其他必要的运算;

2)实时地计算出SPWM波形各切换点的时刻。

(3)输出计算结果

1)向逆变模块的驱动电路输出切换信号,使逆变管按给定信号及功能预置的要求输出SPWM电压波。

2)向显示器输出各种状态和数据信号。

3)向外接输出控制端子输出状态或控制信号。

4)向保护电路发出保护指令,以进行保护。

3.外接控制端子

如图1-2-1中之②(输入控制端)和③(输出控制端)..

4.通讯接口

如图1-2-1中之④。

(二)变频器的面板

变频器的面板主要由两部分构成:

1.显示部分

主要组成如下:

(1)LED显示屏主要显示变频器的各种运行数据,如频率、电流、电压等,也可以显示故障原因以及控制端子的状态等。

(2)LED状态指示如各种参数的单位显示、变频器的状态显示等。

(3)LCD显示屏显示内容大致与LED显示屏相同,但因屏幕较大,可以同时显示多个数据,使用户感到更加方便。

2.键盘

即控制变频器运行的操作键,是变频器最基本的控制通道。

不同变频器的面板也各异,但主要的配置大同小异,图1-2-2所示是其中的两种,说明如下:

图1-2-2两种变频器面板

a)康沃变频器b)富士变频器

(1)模式转换键用于更改工作模式,如运行模式、功能预置模式等,如图1-2-2a中之MODE键和图1-2-2b中之PRG键。

(2)数据增、减键用于增加或减小数据,如图1-2-2b中之∧和∨键。

(3)读出、写人键在功能预置模式下,用于“读出”原有数据或“写入”新数据。

如图1-2-2a中之ENTER键和图1-2-2bFUNC/DATE键。

(4)运行操作键在运行模式下,用于进行“运行”、“停止”或正转、反转、点动等操作,如图1-2-2a中之FWD、REV、STOP键。

(5)复位键用于在故障跳闸后,使变频器恢复为正常状态,如图中之RESET键。

(三)外接控制端子

操作指令通过外接输人端子从外部输入开关信号来进行控制,如图1-2-3所示。

由于外部的开关信号可以在远离变频器的地方来进行操作,因此,不少变频器把这种控制方式称为“远控”或“遥控”操作方式。

变频器在出厂时,设定的都是面板控制方式,用户如需要采用外接输入控制,在使用前必须通过功能预置进行选择。

1.外接输入端子

如图1-2-3所示,大致安排如下:

(1)模拟量输入端即从外部输入模拟量信号的端子,如图1-2-3中之端子V11、V12和II。

变频器配置的模拟量输入信号有:

图1-2-3变频器的外部控制端子

a)外控接线端b)控制端子的安排

1)按输入信号的物理量分

电压信号:

如0~10V、-10~10V等;

电流信号:

如0~20mA等。

2)按功能分有

主给定信号:

如主要的频率给定信号、PID控制的目标给定信号等;

辅助给定信号:

如叠加到主给定信号的附加信号、PID控制的反馈信号等。

。

(2)开关量输入端接受外部输入的各种开关量信号,以便对变频器的工作状态和输出频率进行控制。

主要有以下几类:

1)基本控制输入端。

如正转(FWD)、反转(REV)、复位(RST)等,基本控制输入端在多数变频器中是单独设立的,其功能比较固定。

2)可编程输入端。

端子的具体功能须通过功能预置来决定,也称为多功能输入端。

如多档转速控制,多档升、降速时间控制,转速递增和递减控制等。

2.外接输出端子

如图1-2-4所示,主要有三种类型。

图1-2-4输出信号端予

a)康沃CVF-G2系列b)ABB-AGS800系列

(1)报警输出端当变频器因故障跳闸时,报警输出端将动作发出报警信号。

报警输出端通常都采取继电器输出,可以直接接到AC220V的电路中。

如图1-2-4a中之TA、TB、TC和图1-2-4b中之R031、R032、R033。

(2)测量信号输出端向外接仪表提供与运行参数成正比的测量信号。

测量内容可通过功能预置进行选择。

(3)状态信号输出端输出变频器的各种运行状态的信号,输出内容如:

“运行”信号、“频率到达”信号、“频率检测”信号等。

各输出端的具体测量内容可通过功能预置来设定,故常称为多功能输出端。

多数变频器的状态信号输出端为晶体管输出,只能用于直流低压电路中,如图1-2-4a所示;少数变频器为继电器输出,如图1-2-4b所示。

二、模拟量频率给定

(一)频率给定线

由模拟量进行频率给定时,变频器的给定频率fX与对应的给定信号X(电压或电流信号)之间的关系曲线fX=f(X),称为频率给定线。

图1-2-5频率给定线

1.基本频率给定线

给定信号X从0增大至最大值Xmax的过程中,给定频率fX线性地从0增大到最大频率fmax的频率给定线称为基本频率给定线。

基本频率给定线的起点为X=0,f=0;终点为X=Xmax,f=fmax、如图1-2-5中之曲线①所示。

例如,给定信号为UG=0~10V,要求对应的输出频率为fX=0~50Hz。

则:

UG=0V与fX=0Hz相对应;UG=10V与fx==50Hz相对应。

2.任意频率给定线

频率给定线的起点(给定信号为“0”时对应的频率)和终点坐标(给定信号为最大值时对应的频率)是可以根据生产机械的需要任意预置的,如图1-2-5中之曲线②和曲线③所示。

(二)任意频率给定线的预置

不同的变频器预置任意频率给定线的方法也不尽一致。

例如,某生产机械的给定信号为2~8V,要求对应的频率为0-50Hz,其频率给定线如图1-2-6中之曲线②。

频率给定线的预置方法主要有以下两种:

1.直接坐标法

即直接预置起点的坐标和终点的坐标。

图1-2-6直接坐标法

(1)起点坐标

1)横坐标是给定信号的最小值X…。

本例中,给定信号为电压信号,则Xmin=Ucmin=2V.

图1-2-6直接坐标法2)纵坐标是与最小给定信号对应的给定频率fmin.。

本例中fmin=0Hz。

如图1-2-6中之A点,坐标为(2,0)。

(2)终点坐标

1)横坐标是给定信号的最大值X…。

本例中,给定信号为Xmax=UGmaxc=8V。

2)纵坐标是与最大给定信号对应的给定频率fmax本例中,fmax=50Hz。

如图1-2-6中之B点,坐标为(8,50)。

以康沃CVF-G2系列变频器为例,其相关功能见表3-1。

表1-2-1变频器的功能设置

变频器型号

功能码

功能名称

数据码

康沃CVF-G2

L—34

VI1输入下限电压

2V

L—35

VI1输入上限电压

8V

L—49

输入下限时对应设定频率

0Hz

L—50

输入上限时对应设定频率

50Hz

2.偏置频率和频率增益法

(1)频率给定的标准范围与实际范围仍以2~8V给定信号对应O~50Hz输出频率为例。

图1-2-7中,2~8V是实际的给定信号范围。

但变频器的标准给定信号范围应该是0~10V,10V是标准给定信号的最大值,用XM表示,即:

XM=10V

(2)偏置频率当给定信号X=0时所对应的给定频率称为最小给定频率,也叫偏置频率,用fB1表示。

图1-2-7偏置频率和频率增益

本例中,将曲线②向纵坐标方向延伸,与纵坐标相交于C点,则C点所对应的频率-16.6Hz即为偏置频率fB1:

fB1=-16.6Hz

从而,曲线②的起点坐标为(0,-16.6)。

(3)频率增益给定信号X=XM时对应的给定频率,称为最太给定频率,用fXM表示。

最大给定频率fXM与最高频率fmax之比的百分数称为频率增益,用G%表示:

(3-1)

式中G%——频率增益;

fXM——最大给定频率(Hz);

fmax——最高频率(Hz)。

当G%>100%时,fXM>fmax。

这时的fXM为假想值,其中,fXM>fmax的部分,变频器的实际输出频率等于fmax。

所以,任意频率给定线的终点坐标是(XM,fXM)。

(三)正、反转的频率给定线

变频调速系统中,可以通过模拟量频率给定来控制电动机的正、反转,如图1-2-8

所示。

主要有两种方法:

1.双极性给定

即给定信号是可正可负的,而以零信号为正、反转的分界点,即给定信号为“+”时,电动机正转;给定信号为“-”时,电动机反转,给定信号为“0”时,电动机停止,如图1-2-8a所示。

2.单极性给定

给定信号是单极性的,而以给定信号的某一中间值XD作为正、反转的分界点:

X>XD

电动机正转;

X 电动机反转; X=XD 电动机停止,如图1-2-8b所示。 图1-2-8正、反转频率给定线 a)零信号分界b)中间信号分界 3.死区 用模拟量给定信号进行正、反转控制时,“0”速控制很难稳定,在给定信号为“0”时,实际上,常常是“0+”或“0-”。 因此,容易出现正转或反转的“蠕动”现象。 为了防止这种“蠕动”现象,需要在“0”速附近设定一个死区△X,使给定信号从-△X到+△X的区间内,输出频率为0Hz,如图1-2-8a所示。 4.有效“0”功能 在给定信号为单极性的正、反转控制方式中,存在着一个特殊的问题。 即万一给定信号因电路接触不良或其他原因而“丢失”,则变频器的给定输入端得到的信号为“0”,其输出频率将跳变为反转的最大频率,电动机将从正常工作状态突然转入高速反转状态。 十分明显,在生产过程中,这种情况的出现将是十分有害的,甚至有可能损坏生产机械。 对此,变频器设置了一个有效“0”功能。 就是说,让变频器的实际最小给定信号不等于0(Xmin≠0),而当给定信号X=0时,变频器将认为是故障状态,而将输出频率降至0Hz,如图1-2-8b所示。 例如,将有效“0”预置为0.3V或更高。 则: 当给定信号X=0.3V时,变频器的输出频率为fmin; 当给定信号X<0.3V时,变频器的输出频率降为0Hz。 (四)频率给定的限制功能 1.最高频率 最高频率是变题器允许输出的最大频率,用fmax表示。 其具体含义因频率给定方式的不同而略有差别: 1)当通过外接模拟量进行频率给定时,最高频率通常指与最大给定信号相对应的频率,其对应关系如图1-2-9a所示,其基本频率给定线如图1-2-9b所示; 图1-2-9最高频率的定义 a)对应关系b)频率给定线 2)当由键盘进行频率给定时,最高频率意味着能够调节的最大的频率。 就是说,到了最高频率后,即使再按▲键,频率也不能再上升了。 2.上限频率和下限频率 (1)上、下限频率的确定上限频率和下限频率是根据生产工艺的要求设定的。 以某搅拌机为例,生产工艺要求: 最高搅拌速度nLH≤600r/min; 最低搅拌速度nLL≥150r/min。 如图1-2-10a所示。 图1-2-10上限频率与下限频率 a)搅拌机的工艺要求b)上、下限频率 如传动机构的传动比入=2,则电动机的最高转速和最低转速分别是: nMH≤1200r/min,对应的工作频率便是上限频率fH; nML≥300r/min,对应的工作频率便是下限频率fL。 如图1-2-10b所示。 (2)上限频率和最高频率的关系 1)上限频率不能超过最高频率: 如果用户希望增大上限频率,则首先应将最高频率预置得更高一些。 2)当上限频率与最高频率不相等(fH≠fm)时,上限频率优先于最高频率,变频器的实际最大输出频率为上限频率。 这是因为,变频调速系统是为生产工艺服务的。 所以,生产工艺的要求具有最高优先权。 3)部分变频器中,上限频率与最高频率并未分开,两者是合二为一的。 3.回避频率 (1)设置回避频率的目的任何机械在运转过程中,都或多或少会发生振动。 每台机器又都有一个固有振荡频率,它取决于机械的质量和结构。 如果生产机械运行在某一转速时,所引起的振动频率和机械的固有振荡频率相吻合的话,则机械的振动将因发生谐振而变得十分强烈,并可能导致损坏机械的严重后果。 设置回避频率fJ的目的,就是使拖动系统“回避”掉可能引起谐振的转速,如图1-2-lla所示。 (2)回避的具体过程如图1-2-11a所示: 当给定信号从0逐渐增大至 时,变频器的输出频率也从0逐渐增大至fJL; 当给定信号从 继续增大时,为了回避fJ频率将不再增加; 当给定信号增大到 时,变频器的输出频率从fJL跳变至fJH; 当给定信号从 继续增大时,频率也继续增加。 因为回避是通过频率跳跃的方式实现的,所以,回避频率也称为跳跃频率。 (3)回避频率的预置方法不同变频器对回避频率的设置略有差异,大致有以下两种: 1)预置需要回避的中心频率fJ和回避宽度 ; 2)预置回避频率的上限fJH与下限fJL。 大多数变频器都可以预置三个回避频率,如图1-2-11b所示。 图1-2-11回避频率 a)决定回避频率的参数b)三个回避频率 4.点动频率 点动控制就是“点一点,动一动”,如图1-2-12a所示。 它不需要自锁,直接使用按钮开关即可。 即按下按钮时,电动机旋转;松开按钮时,电动机停止,如图1-2-12b所示。 点动控制是各类机械在调试过程中经常使用的操作方式,因为主要用于调试,所以,一般也不需要调节其频率。 点动运行时的工作频率,称为点动频率,用fJ表示.点动频率的大小应根据生产实际的需要来进行预置。 例如,车床主轴的点动用于校准工作是否歪斜,点动频率应预置得低一些;而刀架的点动则用于快速移动刀架,点动频率应预置得高一些。 图1-2-12点动频率 a)点动控制b)点动频率的含义 三、频率的外接数字量给定 (一)升速、降速端子的功能及使用 1.升速端子和降速端子 变频器的输入控制端中,有两个端子,经过功能设定,可以作为升速和降速之用。 如图1-2-13所示,如果将频率给定方式预置为“外接端子升、降速”方式的话,则可以在输人控制端子中任选两个端子(如图中之Xl和X2端),将它们分别预置为“频率上升”和“频率下降”端,则X1和X2端子具有如下功能: “Xl—CM”接通一频率上升; “Xl—CM”断开一频率保持或回复至原来的频率; “X2-cM”接通一频率下降; “X2-CM”断开一频率保持或回复至原来的频率。 如图1-2-13b所示。 升速和降速端子常写成“UP/D0WN”端子。 图1-2-13外接升、降速端子 a)外接升、降速端子接法b)功能示意图 2.用升、降速端子代替电位器 如图1-2-14所示,变频器输出频率的上升或下降,由按钮开关SB1和SB2来控制。 与电位器给定方式相比,升、降速端子给定具有如下优点: 图1-2-14用升降速端子给定代替电位器给定 a)电位器给定b)升降速端子给定 (1)寿命长电位器容易磨损,而按钮开关则不易损坏。 (2)调速精度高电位器给定属于模拟量给定,非但本身的调速精度较低,在远距离控制时,容易受线路电压降的影响而进一步降低精度。 升、降速端子给定是数字量给定,本身的调节精度较高,且在远距离控制时,不受线路电压降的影响。 (3)抗干扰能力强因为升、降速端子给定的控制信号是开关信号,故抗干扰能力比模拟量给定强得多。 (4)控制灵活如便于进行两地或多地控制和同步控制等。 (二)升速、降速端子的其他活用 1.两地控制 在实际生产中,常常需要在两个或多个地点都能对同一台电动机进行升、降速控制。 例如,某厂的锅炉风机在实现变频调速时,要求在炉前和楼上控制室都能调速等。 比较简单的方法是利用变频器输入控制端子中的升速端子和降速端子来实现。 如图1-2-15所示,将变频器输入端子中的X1和X2分别预置为升速端子和降速端子。 将两组按钮开关分别装在两个操作盒CA和CB内。 图1-2-15两地升降速控制 操作盒CA内装人按钮开关SB1、SB2和频率计FA;操作盒CB内装入按钮开关SB3、SB4和频率计FB。 将SB1和SB3并联,用于控制升速端子Xl。 则不论按SB2还是按SB3,变频器都能升速; 又将SB2和SB4并联,用于控制降速端子X2。 则不论按SB2,还是按SB4,变频器都能降速。 康沃CVF-G2系列变频器的模拟量输出信号为0~10V电压输出,则两个频率计FA和FB并联后接至“AM”和“AM-”之间。 2.恒压控制 有的用户希望使用他们所熟悉的电接点压力表来进行恒压供水控制,这种压力表在压力的上限位和下限位以及指针本身都有电接点。 比较直观,也比较价廉,又不必进行PID控制,用户较易掌握。 因此,为一部分用户所喜欢。 具体电路如图1-2-16所示,介绍如下: 图1-2-16利用升、降速端子进行恒压控制 首先,将变频器输入控制端中的Xl端子预置为升速(UP)端子;X2端子预置为降速(D0WN)端子。 将压力表的上限触点接至降速端子X2,当压力由于用水流量较小而升高,并超过上限值时,上限触点使X2-CM接通,变频器的输出频率下降,水泵的转速和流量也下降,从而使压力下降。 当压力低于上限值时,X2-CM断开,变频器的输出频率停止下降。 压力表的下限触点接至X1,当压力由于用水流量较大而降低,并低于下限值时,下限触点使Xl-CM接通,变频器的输出频率上升,水泵的转速和流量也上升,从而使压力升高,当压力高于下限值时,X1-CM断开,变频器的输出频率停止上升。 一般说来,供水系统对水压精度的要求较低,只要上、下限触点的位置安排适当,上述控制系统是能够满足要求的。 (三)多挡转速控制 1.多挡转速的安排 变频器的外接输入控制端子中,通过功能预置,可以将若干个(通常为2~4个)输入端作为多挡(3~16挡)转速控制端。 其转速的切换由外接开关器件的状态组合来实现,转速的挡次是按二进制的顺序排列的,故2个输入端可以组合成3或4挡(“0”状态不计时为3挡,“0”状态计入时为4挡)转速,3个输入端可以组合成7或8挡(“0”状态不计时为7挡,“0”状态计入时为8挡)转速,4个输入端可以组合成15或16挡(“0”状态不计时为15挡,“0”状态计人时为16挡)转速。 现以3个输入端为例,说明如下: 图1-2-17变频器的多档调速控制 如图1-2-17所示,假设输入端子Sl(X1)、S2(X2)、S3(X3)被预置为多挡转速的信号输入端,则通过继电器KA1、KA2、KA3的不同组合,可输入7挡(或8挡)转速信号。 由于3个端子是任选的,又由于每一个端子代表二进制数字中的一“位”。 因此,在把图1-2-17变频器的多挡转速控制3个端子预置为多挡转速功能时,必须注意它们的顺序。 通常,说明书中的“多挡转速端子1”为最低位;“多挡转速端子2”为较高位;“多挡转速端子3”为又高位;以此类推。 当S1预置为最低位、S2预置为中间位、S3预置为最高位时,转速挡次与各输入端状态之间的关系见表1-2-2。 2.需要预置的功能 在使用多挡转速功能时,须进行两步预置: 第一步: 通过预置,确定哪几个输入端子为多挡转速输入端子; 第二步: 预置与各挡转速对应的工作频率。 表1-2-2转速挡次与各输入端状态之间的关系 各输入端子状态 转速档次 S3(X3) S2(X2) S1(X1) OFF OFF OFF 0 OFF OFF ON 1 OFF ON OFF 2 OFF ON ON 3 ON OFF OFF 4 ON OFF ON 5 ON ON OFF 6 ON ON ON 7 四、电动机的起动 (一)电动机的变频起动 1、起动方法变频器通电后,由继电器KA将FWD和CM之间接通,电动机即按预置的加速时间从“起动频率”开始起动,如图1-2-18a所示。 图1-2-18变频起动的特点与电流 a)变频起动b)起动特点c)起动电流 2、起动电流仍以4极电动机为例,假设在接通电源瞬间,将起动频率降至5Hz,则同步转速只有150r/min,转子绕组与旋转磁场的相对速度只有工频起动时的十分之一。 虽然,电动机的磁通仍接近或等于额定磁通Φ1N,但因转子绕组切割磁力线的速度很慢,故起动电流不大,如图1-2-18b所示。 如果在整个起动过程中,使同步转速与转子转速间的转差限制在一定范围内,则起动电流也将限制在一定范围内,如图1-2-18C所示。 3、起动过程变频起动过程中,电动机的机械特性曲线簇如图1-2-19a所示。 由图可知: 图1-2-19变频起动过程 a)机械特性曲线b)转速上升过程 1)在整个起动过程中的动态转矩很小,故升速过程将能保持平稳,减小了对生产机械的冲击。 2)转速的上升过程取决于用户预置的“加速时间”,用户可根据生产工艺的实际需要来决定加速过程。 3)电动机起动转矩的大小,可根据实际需要通过准确地预置变频器的功能来调整。 (二)加速时间与起动电流 1.加速时间的定义 多数变频器把加速时间定义为频率从0Hz上升到基本频率所需要的时间,用tA表示,如图1-2-20所示。 也有的变频器定义为频率从0Hz上升到最高频率所需要的时间,须注意阅读说明书。 2.加速时间对起动电流的影响 (1)加速时间长意味着频率上升较慢,如图1-2-21a所示,则旋转磁场的转速也缓慢上升,电动机的转子转速跟得上同步转速的上升,在起动过程中能够保持较小的转差,如图1-2-21b所示。 从而起动电流也较小,如图1-2-21c所示。 图1-2-20加速时间定义 a)频率显示b)加速时间定义 (2)加速时间短意味着频率上升较快,如图1-2-21d所示,旋转磁场的转速也迅速上升,如拖动系统的惯性较大,则电动机转子的转速将跟不上同步转速的上升,结果使转差增大,如图1-2-21e所示。 结果是,加速电流增大,甚至有可能因超过上限值IMN而跳闸,如图1-2-21f所示。 (3)预置加速时间的原则在生产机械的工作过程中,加速过程(或起动过程)属于从一种运行状态转换到另一种运行状态的过渡过程,在这段时间内,通常是不进行生产活动的。 因此,从提高劳动生产率的角度出发,加速时间应越短越好。 但如上述,如加速时间过短,容易因“过电流”而跳闸。 所以,预置加速时间的基本原则,就是在不过流的前提下,越短越好。 图1-2-21

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 任务二 变频器的常用功能 任务 变频器 常用 功能

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

1212中级汽车维修工考试试题三.docx

1212中级汽车维修工考试试题三.docx