完整版洁净车间不连续生产验证方案.docx

完整版洁净车间不连续生产验证方案.docx

- 文档编号:10938927

- 上传时间:2023-02-23

- 格式:DOCX

- 页数:23

- 大小:31.24KB

完整版洁净车间不连续生产验证方案.docx

《完整版洁净车间不连续生产验证方案.docx》由会员分享,可在线阅读,更多相关《完整版洁净车间不连续生产验证方案.docx(23页珍藏版)》请在冰豆网上搜索。

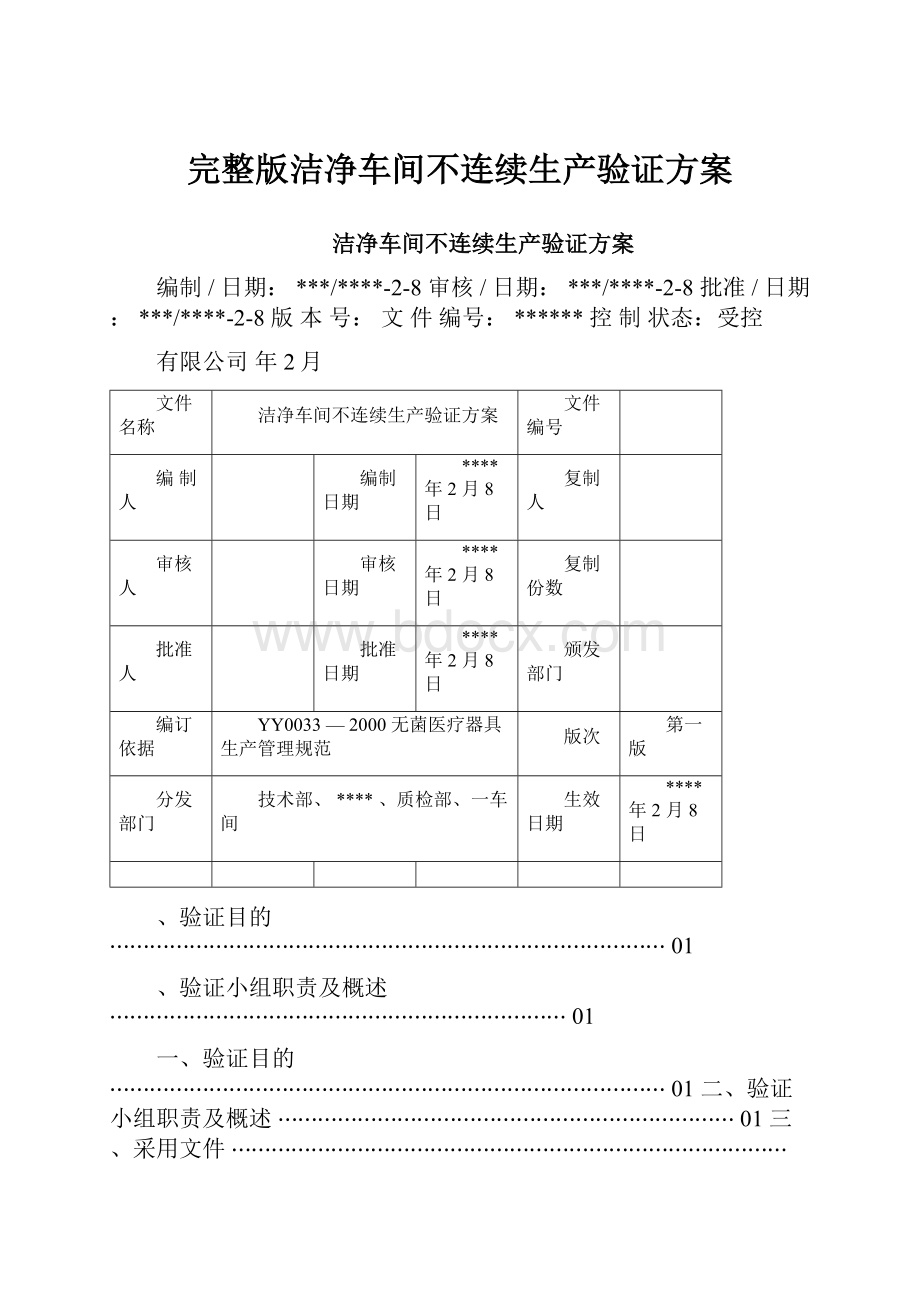

完整版洁净车间不连续生产验证方案

洁净车间不连续生产验证方案

编制/日期:

***/****-2-8审核/日期:

***/****-2-8批准/日期:

***/****-2-8版本号:

文件编号:

******控制状态:

受控

有限公司年2月

文件名称

洁净车间不连续生产验证方案

文件编号

编制人

编制日期

****年2月8日

复制人

审核人

审核日期

****年2月8日

复制份数

批准人

批准日期

****年2月8日

颁发部门

编订依据

YY0033—2000无菌医疗器具生产管理规范

版次

第一版

分发部门

技术部、****、质检部、一车间

生效日期

****年2月8日

、验证目的⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯01

、验证小组职责及概述⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯01

一、验证目的⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯01二、验证小组职责及概述⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯01三、采用文件⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯02四、验证方法⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯02五、验证步骤⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯02六、验证结论⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯03一、验证目的:

无菌洁净生产车间不连续生产时,微生物和微粒是否符合洁净生产要求,是否能够达到无菌医疗器械生产需要的10万级净化环境。

二、验证小组职责及概述:

1)验证小组组长:

***验证小组成员:

***、

2)概述:

无菌洁净生产车间的微生物和微粒超标,会导致无菌产品受到污染。

经过验证后,确认洁净生产车间在不连续生产时的最佳保持时限。

3)验证小组:

负责验证方案的审批;负责验证协调工作,以确保验证方案顺利实施;负责验证数据及结果的审核;负责验证报告的审核;负责再验证周期的确认。

4)技术部:

负责拟定验证方案。

负责收集各项验证数据、试验记录,并对试验结果进行分析后,起草验证报告。

5)****

负责组织验证并根据验证结果,决策无菌洁净生产车间不连续生产时,超时限的洁净生产车间处理事项。

6)质检部:

负责组织试验所用仪器、设备的验证。

负责仪器、仪表、量具的校正。

负责验证所需样品、试剂、试液等的准备。

负责环境参数的测试,监控及对微生物检测。

三、采用文件

YY0033—2000无菌医疗器具生产管理规范

四、验证方法:

在无菌洁净生产车间停产时,通过逐天检测洁净生产车间内的微生物和微粒数量,找出不满足10万级生产要求的界限。

采用静态时间检测。

五、验证次数:

连续10天,每天检测一次;采样培养一次。

六、验证步骤

1、检测设备确认:

1)尘埃粒子计数器测定:

接通电源,调试设备运行正常。

2)培养箱测定:

接通电源,升温运行正常。

2、检测方法确认

1)悬浮粒子数测定:

尘埃粒子计数器在净化系统运行30min以后,温度18—28℃;相对湿度45%—65%;空气压差与室外>10Pa,是相对正压。

打开尘埃粒子计数器电源开关,按一下“总清”按钮预热30min。

按“校时”一“计数”在计数位置,抽气泵接通,调流量计1000ml/min左右。

右旋“校正开关”到位对准0点稍待几秒看头指针指在中间,红线上,注意调节时间不超过1min。

作以上调整1-VI通道粒经档的计数,都历现零后,即可进行测量。

把采样管从后面清洗按嘴上拔下,放至所需的测量点上,采样测试每个测试点测量三次,取平均值,做出结果评定。

采样点在0.8m—1.5m高度采集空气样。

分别测定每个洁净房间的悬浮粒子

2)沉降菌测定:

培养基平皿的制备:

将ф9cm的培养皿置于121℃湿热灭菌20min.。

将已灭菌的培养基加热溶化,冷至45℃时,在无菌操作要求下将培养基注入培养皿,每皿约15ml。

等琼脂疑固后,将培养基平皿倒置于30℃—35℃恒温培养箱中,培养48h,若培养基平皿上确无菌落生长,即可供采样用,制备好备用的培养基平皿放在2℃—8℃的环境中存放。

测试人员按受检车间工艺采样点,在操作台上放置双碟ф9cm平皿,打

开培养皿盖,使培养基表面暴露30min,再将培养皿盖盖上后倒置。

采样培养基平皿与3只对照培养基平皿,同时倒置于恒温培养箱中培养,培养温度30℃—35℃,24h查验一次,48h取出计数菌落数。

菌落计数:

用肉眼直接计数,标记菌落点数。

采用5—10倍放大镜复查,有否遗漏。

若平皿上有2个或2个以上的菌落重叠,可分辨时,仍以2个或2个以上菌落计数。

结果计算:

用计数方法得出各个培养皿的菌落数。

n-

式中M平均菌落数,M1号培养皿菌落数M2号培养皿菌落数Mn号培养皿菌落培养皿总数。

分别在每个周期中测定一次每个洁净房间的沉降菌

3)净化系统正常运行30min后,测试人员开始检测。

4)检测点按尘埃粒子和沉降菌测定布点图位置检测。

洁净车间不连续生产验证报告

编制/日期:

***/****-2-25审核/日期:

***/****-2-25批准/日期:

***/****-2-25版本号:

文件编号:

******控制状态:

受控

有限公司年2月

验证报告

一、验证目的:

无菌洁净生产车间不连续生产时,微生物和微粒是否符合洁净生产要求,是否能够达到无菌医疗器械生产需要的10万级净化环境。

二、验证小组职责及概述:

1)验证小组组长:

***

验证小组成员:

***、

2)概述:

无菌洁净生产车间的微生物和微粒超标,会导致无菌产品受到污染。

经过验证后,确认洁净生产车间在不连续生产时的最佳保持时限。

三、采用文件

YY0033—2000无菌医疗器具生产管理规范

四、验证方法:

在无菌洁净生产车间停产时,通过逐天检测洁净生产车间内的微生物和微粒数量,找出不满足10万级生产要求的界限。

采用静态时间检测。

五、验证次数:

自****年2月11日起,连续10天,每天检测一次;采样培养一次。

六、验证记录:

验证次数:

第1次;

验证时间:

****年2月11日10时20分

洁净室洁净度

房间名称

洁净度(颗/升)

结果

0.5μm

5.0μm

男二更

2273360

4700

合格

女二更

3249500

36900

合格

手消毒室

2128400

10400

合格

洗衣室

1091000

22000

合格

缓冲走廊

1206000

11200

合格

机加车间

1265000

9730

合格

中间库

1517000

10700

合格

精洗间

678000

10900

合格

组装车间

975000

9500

合格

车间办公室

623000

12000

合格

工位器具清洗室

245000

6000

合格

结论:

符合YY0033标准规定。

检查人:

日期:

****年2月11日

审核人:

***日期:

****年2月11日

验证次数:

第1次;

采样时间:

****年2月11日10时20分

洁净室沉降菌测试记录

房间名称

编号

平皿号

菌落数(CFU/皿)

平均值

男二更

01

02

1

1.5

03

2

手消毒室

03

06

1

1

07

1

缓冲走廊

05

08

2

2

10

2

机加车间

07

11

1

0.5

12

0

13

0

14

0

15

2

16

0

中间库

08

25

6

2

28

0

29

0

机械组装间

09

43

2

1.0

44

0

45

1

车间办公室

11

19

2

2

33

2

房间名称

编号

平皿号

菌落数(CFU/皿)

平均值

女二更

02

01

1

2

09

3

洗衣室

04

04

4

3

05

2

精洗室

06

17

0

1

18

2

组装车间

10

30

1

1.0

31

0

32

1

24

0

34

2

41

3

23

2

40

0

38

0

36

1

42

0

39

1

21

2

器具清洗室

12

26

0

0.5

27

1

结论:

符合YY0033标准规定。

检查人:

日期:

****年2月13日

审核人:

***日期:

****年2月13日

验证次数:

第2次;

验证时间:

****年2月12日10时40分

洁净室洁净度

房间名称

洁净度(颗/升)

结果

0.5μm

5.0μm

男二更

2973360

8800

合格

女二更

5689500

20900

合格

手消毒室

1678400

10400

合格

洗衣室

981000

12000

合格

缓冲走廊

1906000

11200

合格

机加车间

1365000

10030

合格

中间库

1217000

12200

合格

精洗间

348000

9200

合格

组装车间

855000

8500

合格

车间办公室

975000

14000

合格

工位器具清洗室

361000

8000

合格

结论:

符合YY0033标准规定。

检查人:

日期:

****年2月12日

审核人:

***日期:

****年2月12日

验证次数:

第2次;

采样时间:

****年2月12日10时40分

洁净室沉降菌测试记录

房间名称

编号

平皿号

菌落数(CFU/皿)

平均值

男二更

01

02

1

2

03

3

手消毒室

03

06

5

3

07

1

缓冲走廊

05

08

2

2

10

2

机加车间

07

11

0

1

12

2

13

1

14

0

15

2

16

1

中间库

08

25

2

1

28

0

29

1

机械组装间

09

43

0

1

44

0

45

3

车间办公室

11

27

4

3

28

2

房间名称

编号

平皿号

菌落数(CFU/皿)

平均值

女二更

02

01

1

3

09

5

洗衣室

04

30

4

4

05

4

精洗室

06

32

2

1

31

0

组装车间

10

04

0

1

17

0

18

1

24

3

34

4

41

1

23

2

40

0

38

0

36

2

42

0

39

0

21

0

器具清洗室

12

19

1

1

33

1

结论:

符合YY0033标准规定。

检查人:

日期:

****年2月14日

审核人:

***日期:

****年2月14日

验证次数:

第7次;

验证时间:

****年2月17日10时50分

洁净室洁净度

房间名称

洁净度(颗/升)

结果

0.5μm

5.0μm

男二更

6973360

9700

合格

女二更

7979500

46300

合格

手消毒室

4588400

32400

合格

洗衣室

2511000

39000

合格

缓冲走廊

2586000

16200

合格

机加车间

3125000

17730

合格

中间库

3217000

16000

合格

精洗间

1578000

15200

合格

组装车间

2145000

13500

合格

车间办公室

1245000

16000

合格

工位器具清洗室

1071000

11000

合格

结论:

符合YY0033标准规定。

检查人:

日期:

****年2月17日

审核人:

***日期:

****年2月17日

验证次数:

第7次;

采样时间:

****年2月17日10时50分

洁净室沉降菌测试记录

房间名称

编号

平皿号

菌落数(CFU/皿)

平均值

男二更

01

02

4

4.5

03

5

手消毒室

03

06

5

4

07

3

缓冲走廊

05

08

6

5

10

4

机加车间

07

11

5

4

12

3

13

4

14

6

15

4

16

2

中间库

08

25

5

3.6

28

4

29

2

机械组

装间

09

43

2

3

44

4

45

3

车间办

公室

11

19

8

6

33

4

房间名称

编号

平皿号

菌落数(CFU/皿)

平均值

女二更

02

01

6

6

09

6

洗衣室

04

04

4

7.5

05

11

精洗室

06

17

4

3

18

2

组装车间

10

30

3

3.31

31

2

32

4

24

5

34

5

41

3

23

4

40

3

38

4

36

3

42

3

39

4

21

2

器具清洗室

12

26

5

4

27

3

结论:

符合YY0033标准规定。

检查人:

日期:

****年2月19日

审核人:

***日期:

****年2月19日

验证次数:

第8次;

验证时间:

****年2月18日10时20分

洁净室洁净度

房间名称

洁净度(颗/升)

结果

0.5μm

5.0μm

男二更

8373360

27200

合格

女二更

9289500

49900

合格

手消毒室

7988400

27400

合格

洗衣室

3611000

50340

合格

缓冲走廊

3006000

17600

合格

机加车间

2785000

12030

合格

中间库

2857000

15400

合格

精洗间

1798000

16300

合格

组装车间

2765000

12600

合格

车间办公室

2235000

18700

合格

工位器具清洗室

1721000

12300

合格

结论:

符合YY0033标准规定。

检查人:

日期:

****年2月18日

审核人:

***日期:

****年2月18日

验证次数:

第8次;

采样时间:

****年2月18日10时20分

洁净室沉降菌测试记录

房间名称

编号

平皿号

菌落数(CFU/皿)

平均值

男二更

01

02

6

5

03

4

手消毒室

03

06

5

6

07

7

缓冲走廊

05

08

6

7

10

8

机加车间

07

11

5

4.6

12

4

13

6

14

4

15

5

16

4

中间库

08

25

6

6

28

5

29

7

机械组

装间

09

43

4

5.3

44

5

45

7

车间办

公室

11

19

8

6

33

4

房间名称

编号

平皿号

菌落数(CFU/皿)

平均值

女二更

02

01

1

5

09

9

洗衣室

04

04

5

7

05

9

精洗室

06

17

8

6

18

4

组装车间

10

30

5

5.3

31

6

32

4

24

5

34

7

41

6

23

5

40

4

38

6

36

5

42

7

39

5

21

4

器具清洗室

12

26

7

6

27

5

结论:

符合YY0033标准规定。

检查人:

日期:

****年2月20日

审核人:

***日期:

****年2月20日

验证次数:

第9次;

验证时间:

****年2月19日10时20分

洁净室洁净度

房间名称

洁净度(颗/升)

结果

0.5μm

5.0μm

男二更

9873360

47200

合格

女二更

11689500

40800

不合格

手消毒室

14888400

61400

不合格

洗衣室

4511000

53200

合格

缓冲走廊

6796000

21200

不合格

机加车间

3265000

18530

合格

中间库

3017000

17600

合格

精洗间

2738000

18200

合格

组装车间

3015000

16500

合格

车间办公室

2835000

19100

合格

工位器具清洗室

3****00

13900

合格

结论:

不符合YY0033标准规定。

检查人:

日期:

****年2月19日

审核人:

***日期:

****年2月19日

验证次数:

第9次;

采样时间:

****年2月19日10时20分

洁净室沉降菌测试记录

房间名称

编号

平皿号

菌落数(CFU/皿)

平均值

男二更

01

02

7

7.5

03

6

手消毒室

03

06

8

7

07

6

缓冲走廊

05

08

9

8

10

7

机加车间

07

11

8

7

12

7

13

5

14

8

15

6

16

8

中间库

08

25

7

8

28

8

29

9

机械组

装间

09

43

6

7

44

8

45

7

车间办

公室

11

19

8

7

33

6

房间名称

编号

平皿号

菌落数(CFU/皿)

平均值

女二更

02

01

7

8

09

9

洗衣室

04

04

10

9

05

8

精洗室

06

17

7

8

18

9

组装车间

10

30

8

6.8

31

9

32

6

24

7

34

5

41

7

23

8

40

6

38

7

36

5

42

8

39

6

21

7

器具清洗室

12

26

7

7.5

27

8

结论:

符合YY0033标准规定。

检查人:

日期:

****年2月21日

审核人:

***日期:

****年2月21日

验证次数:

第10次;

验证时间:

****年2月20日10时20分

洁净室洁净度

房间名称

洁净度(颗/升)

结果

0.5μm

5.0μm

男二更

11273360

64500

不合格

女二更

11989500

50900

不合格

手消毒室

10988400

49400

不合格

洗衣室

8911000

52000

合格

缓冲走廊

3606000

18700

不合格

机加车间

3065000

16730

合格

中间库

3017000

15900

合格

精洗间

2838000

16200

合格

组装车间

3025000

17500

合格

车间办公室

2735000

19000

合格

工位器具清洗室

2621000

18300

合格

结论:

不符合YY0033标准规定。

检查人:

日期:

****年2月20日

审核人:

***

日期:

****年2月20日

验证次数:

第10次;

采样时间:

****年2月20日10时20分

洁净室沉降菌测试记录

房间名称

编号

平皿号

菌落数(CFU/皿)

平均值

男二更

01

02

9

7.5

03

8

手消毒室

03

06

7

8

07

9

缓冲走廊

05

08

12

11

10

10

机加车间

07

11

8

7.5

12

6

13

7

14

9

15

8

16

7

中间库

08

25

8

7

28

6

29

7

机械组装间

09

43

5

7.3

44

9

45

8

车间办公室

11

19

8

8

33

8

房间名称

编号

平皿号

菌落数(CFU/皿)

平均值

女二更

02

01

7

8

09

9

洗衣室

04

04

4

7.5

05

11

精洗室

06

17

11

11

18

13

组装车间

10

30

8

7.4

31

5

32

7

24

9

34

6

41

8

23

7

40

9

38

8

36

6

42

8

39

7

21

9

器具清洗室

12

26

13

10.5

27

8

结论:

不符合YY0033标准规定。

检查人:

日期:

****年2月22日

审核人:

***日期:

****年2月22日

七、验证结论:

1、根据连续验证10次的检测数据统计,洁净生产车间在连续停产后,在静态状态下,能够保持8天的微生物和微粒符合洁净生产条件,第9天后,有个别部位不符合洁净生产条件。

2、根据检测数据分析,从第7天开始,微粒数量已经有所上升,为确保微生物和微粒符合洁净生产条件,留有必需的充分余地,确保车间的洁净生产条件,在连续停产5

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 完整版 洁净 车间 连续生产 验证 方案

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

《城市规划基本知识》深刻复习要点.docx

《城市规划基本知识》深刻复习要点.docx