闪电之心谈谈F135发动机.docx

闪电之心谈谈F135发动机.docx

- 文档编号:10802007

- 上传时间:2023-02-23

- 格式:DOCX

- 页数:23

- 大小:2.59MB

闪电之心谈谈F135发动机.docx

《闪电之心谈谈F135发动机.docx》由会员分享,可在线阅读,更多相关《闪电之心谈谈F135发动机.docx(23页珍藏版)》请在冰豆网上搜索。

闪电之心谈谈F135发动机

F-35“闪电II”战斗机使用的F135发动机是有史以来战斗机上安装过的推力最大的喷气式发动机。

其中,用于F-35B的型号还集成了罗尔斯•罗伊斯公司的升力系统,使该机能实现短距起飞垂直降落(STOVL)。

那么这种发动机在设计上有什么独到之处呢?

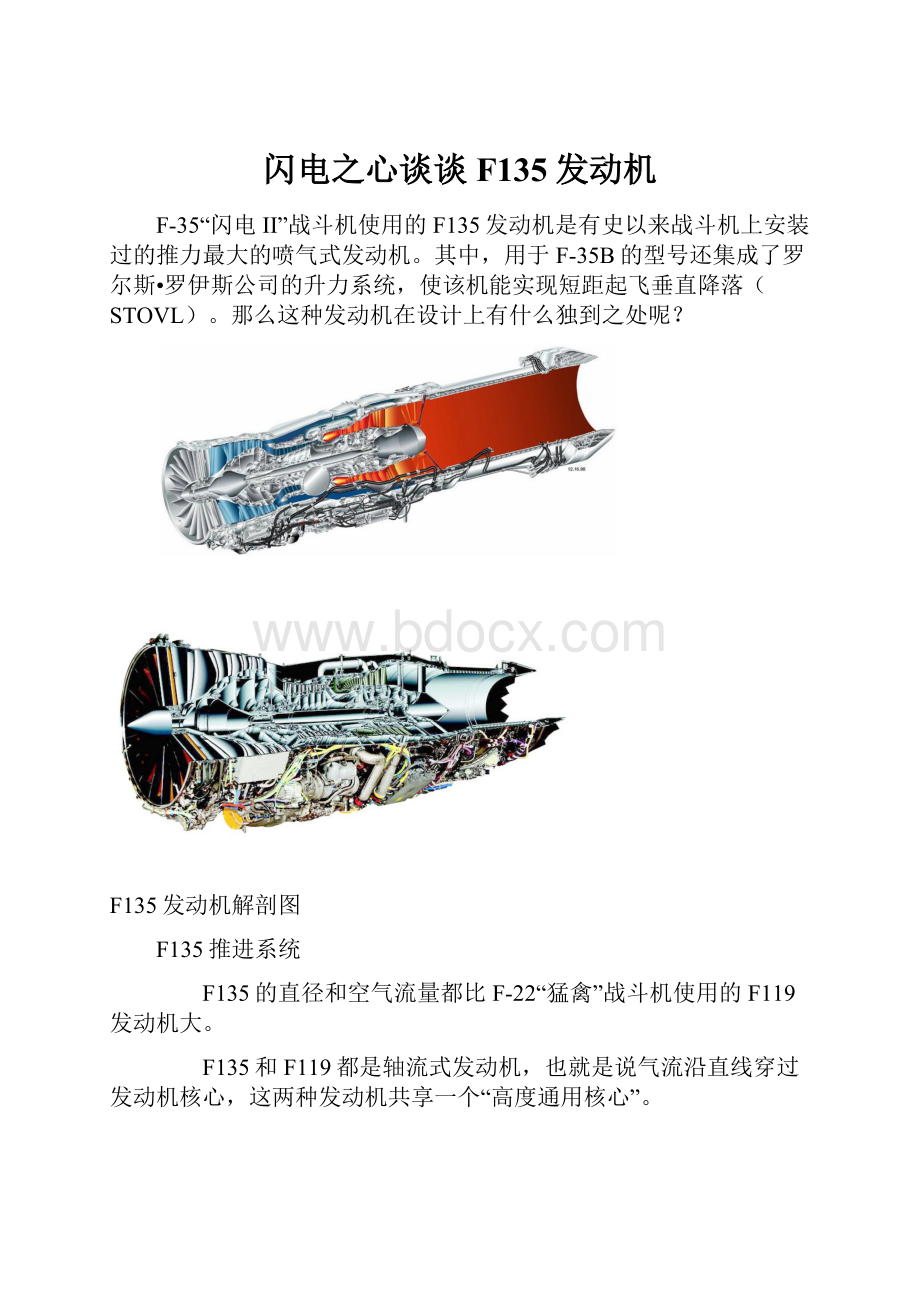

F135发动机解剖图

F135推进系统

F135的直径和空气流量都比F-22“猛禽”战斗机使用的F119发动机大。

F135和F119都是轴流式发动机,也就是说气流沿直线穿过发动机核心,这两种发动机共享一个“高度通用核心”。

从前往后看,这两种双转子发动机的压缩机系统大体相同,当然这种相同主要指F135和F119共享发动机架构,而不是使用了相同的零件。

当然除这些相似性之外两种发动机存在一些重要区别。

由于单发的F-35需要F135产生高达43000磅(19504千克/191.27kN)的“湿”推力(也就是全加力推力,注意本文中的推力都是指推力级别,而不是具体数据),而F119的全加力推力是35000磅(15876千克/155.7kN)。

所以F135需要比F119更大的气流流量,为此加大了进气口直径(1168毫米)和风扇直径(1270毫米),发动机总体直径也更大了(1295毫米)。

与F119相同,F135也采用三级风扇(在军用涡扇发动机上,风扇是指整个低压压缩机组件)。

每级风扇都包括一个单片式整体叶片转子(IBR,或简称为“叶盘”,由实心钛合金盘体和钛叶片焊接而成)。

第一级叶盘的中空叶片通过线性摩擦焊工艺焊接在盘提上,然后再加工成规定直径。

第二级叶盘采用实心叶片,使用相同技术焊接而成。

线性摩擦焊是利用两个工件以一定的频率和振幅往复运动而产生的热量进行焊接的方法,接合面受热熔化后在压力下使工件结为整体。

经过加速的气流在第三级风扇后被一分为二,57%进入风扇涵道成为旁通气流,剩余43%进入核心继续压缩(AirInternational的数据,普惠官方的数据仅0.57),与燃油混合,燃烧成炽热燃气,再进入涡轮级,从而产生最大28000磅(12700千克/124.55kN)的干推力(非加力)。

F135有一个六级高压压气机(HPC)单元,每级同样都采用了整体叶盘。

前几级叶盘采用钛合金制造,由于气流经过每一级的压缩后都会变得更热,所以后面一级或多级叶盘改用镍基合金制造,以承受更高的温度。

F-35做常规飞行时,被高压压缩机压缩进入燃烧室的气流压力是刚进入风扇时的28倍,在F-35B悬停飞行时,这个比值上升到了29倍。

F135的单环形燃烧室具有可拆卸衬垫和一组燃油喷嘴,全部容纳在一个扩散机匣内。

F135的燃烧室和F119十分相似,不过经过改进能承受更高温度,以适应F-35的高推力要求。

总体而言,这两种发动机的核心机,也就是高压压气机+燃烧室+高压涡轮的尺寸基本相同,F135的最大干推力大于F119,所以运行温度也必然更高。

F119和F135都采用了单级高压涡轮(HPT),不过F135的低压涡轮(LPT)是两级,而不是F119的一级。

之所以这么改动,原因在于F-35B短距起飞垂直降落型。

F-35B发动机低压涡轮所在的低压转子不仅被用于驱动风扇级,也被用于驱动一根传动轴,这样才能使座舱之后发动机之前的罗尔斯•罗伊斯升力风扇产生垂直升力。

这个升力风扇是罗尔斯•罗伊斯升力系统的三大组件之一,正式这套升力系统使F-35B具有了悬停能力。

那么,这和F135的两级低压涡轮有什么关系呢?

这是因为从项目一开始,F135发动机就被要求实现“三型兼容”,也就是说F-35A所用的发动机要能与F-35B/C的保持尽可能多的通用度。

当然,这三种发动机直接仍存在一些具体据别,所以获得了各自的编号:

F-35A的是F135-PW-100,F-35C是F135-PW-400,F-35B是F135-PW-600。

其中,F135-PW-600被设计来满足F-35B严苛的短距起飞垂直降落要求,所以需要一级额外的低压涡轮来驱动传动轴,于是为了保持通用性,F135-PW-100/-400保留这个第二级低压涡轮。

当然,第二级低压涡轮也给F-35A/C带来了一些好处,这级涡轮提供了大量额外的推力余量,能应对F-35的潜在重量增长。

由于F135-PW-100/-400无需为短距起飞垂直降落任务作出牺牲,所以可维护性也得到改善。

F135热段冷却空气通道布局和冷却气流与F119不同,此外,涡轮叶片表面的隔热涂层材料也进行了改进,这层涂料能够保护镍基超级合金制成的涡轮叶片和定子叶片不会被燃烧室喷出的1649度炽热燃气融化。

F135和F119上,用于冷却高低压压气机的空气都引自旁通气流和高压压缩机引气,在涡轮叶片和涡轮段壳体中布置有复杂的细小空气通道管网,这点与商用涡扇发动机类似。

F-35A使用的F135-PW-100

安装在F-35B上的F135-PW-600发动机

STOVL模式下的F-35B

反向旋转转子、陶瓷基复合材料和加力燃烧室

普惠公司不愿意过多谈论F135发动机的一个重要特点——反向旋转双转子结构,这个结构也继承自F119。

转子的反向旋转在某些情况下能够理顺从高压压气机流向低压压气机的核心气流,可能允许普惠省掉一排或多排定子(定子的作用是在多级风扇、压缩机或涡轮间理顺气流,使气流以最优状态进入下一级)。

普惠可能已经在F135上实现了减少零件数量和降低重量,但该公司拒绝证实这点。

F135使用了陶瓷基复合材料(CMC),主要用在F135-PW-600喷管的外侧部分。

F135-PW-600风扇机匣部分(尤其底部)采用有机基材复合材料(OMC)制造,F135-PW-100/-400的风扇机匣则由钛合金制成。

F-35在进气道某些区域也采用了有机基材复合材料。

F135的加力燃烧室或加力系统也很有特色。

尽管普惠公司并未透露细节,但已知F135采用了多区燃油喷射(可能是三区)技术来把燃油喷向加力燃烧室点火器后方。

燃油喷嘴可以单区喷射燃油,所以可以调节加力燃烧室的加力幅度,不再是要么全有要么全无的工作方式。

在飞行员的控制下,多区燃油喷射技术可以提供一个平稳的湿推力变化过程。

与F119发动机相同,F135的加力燃烧室也采用了隐身设计,这两种发动机把多区燃油喷嘴隐藏在弯曲的静态导向叶片中,从而取消了传统的喷油杆和火焰稳定器(当你从其他涡扇发动机的尾喷管向里望去时,就能清楚看到这两个设备)。

F135的风扇机匣

罗尔斯•罗伊斯升力系统

F-35项目的最显着的特点之一就是在F-35B悬停时,它的推进系统在非加力状态下产生的升力非常接近其全加力推力。

F-35B在悬停时,发动机能产生39400磅(17872千克/176kN)的非加力垂直升力,而在常规飞行中,则能产生28000磅(12700千克/124.55kN)干推力和43000磅(19504千克/191.27kN)的全加力推力。

F-35B的F135发动机依赖两个系统来实现如此高的垂直升力。

首先是全权限数字发动机控制单元(FADEC),这是一套由BAE系统公司制造的安装在发动机上的计算机,不过软件是普惠定制的。

在悬停时,FADEC能压榨出发动机的所有潜力,使干推力从28000磅增加到39400磅。

其次是罗尔斯•罗伊斯的升力系统,与F135发动机一道组成了短距起飞垂直降落推进系统,该系统由4大主要组件组成。

F-35B升力系统示意图

F-35B悬停状态流场分析

第一个组件是升力风扇

升力风扇垂直安装在F-35B座舱后方,直径1270毫米,高度也是1270毫米。

升力风扇从机背顶部的进气口吸入冷空气并加速气流向下喷出,以此产生垂直升力。

升力风扇的进气口被洛克希德•马丁公司制造的一块大型盖板盖住,这块盖板诨名“1957款雪佛兰发动机盖”,铰接于进气口后方的机身结构上。

F-35B悬停、短距起飞、或处于平飞和悬停间的过渡飞行时,盖板向后打开。

升力风扇由两级反向旋转的风扇组成,一级叠加在另一级上方,每级都是整体叶盘结构。

上级风扇有24片空心钛叶片,下级则是28片实心叶片。

两级风扇各由一套锥形齿轮系统驱动(该系统通过一组圆锥形齿轮,能使驱动轴的扭矩旋转90度传递给风扇)。

两套锥齿轮系统都被容纳在一个共用齿轮箱中,由那根沿F-35B纵轴线布置的驱动轴驱动。

在F-35B进气道的分叉处,包覆在整流罩内的驱动轴穿过进气道把升力风扇和发动机连接起来。

在发动机那头,驱动轴连接在第一级风扇的风扇毂上,由低压转子驱动。

当F-35B悬停时,这根驱动轴把28000轴马力的功率传递给升力风扇的离合器和锥形齿轮系统,使升力风扇产生近20000磅(9072千克/89kN)的垂直升力(F-35B在悬停时,F135与驱动轴的工作模式就类似于涡桨发动机,把大部分动力用于驱动升力风扇而不是从尾喷管喷出做工。

从这点上看,F135可以说是世界上最强大的涡桨发动机)。

F-35B的发动机启动后,驱动轴就在始终旋转,所以需要一个离合器来接通或断开升力风扇。

只有在需要使用升力风扇时,离合器才与驱动轴接合并锁定。

由于离合器会因摩擦产生高温,所以离合器片采用了与大型商用飞机起落架碳刹车片相同的耐磨材料来制造。

由于悬停需要非常大的推力,发动机要吞入更多的空气,所以洛克希德•马丁在升力风扇后方增加了一对辅助进气门(AAID),用来向F135发动机提供额外空气。

F-35综合测试部队在马里兰州帕塔克森特河海军航空站的测试中,发现辅助进气门受到环境影响出现了过度磨损和疲劳,此外暴露了密封性不足,门锁使用寿命不足的缺点。

这些问题导致低速率初始生产(LRIP)的F-35B在改装辅助进气门前被限制进入一些短距起飞垂直降落模式。

目前,所有LRIP1-LRIP5批次的F-35B都在进行新辅助进气门的改装。

升力风扇由两级反向旋转的风扇组成

升力风扇盖板打开时的流场分析

升力风扇钛合金叶盘

升力风扇进气口的计算机模型

升力风扇的齿轮箱

升力风扇的导向叶片

组装中的升力风扇

升力风扇全貌

第二个组件是可调截面积叶片盒(VAVB)

这个组件位于升力风扇下方,实际上就是被升力风扇的冷空气喷管。

罗尔斯•罗伊斯公司生产的VAVB由一个铝合金框架和六片百叶窗式钛叶片组成。

叶片可向后偏转达42度,向前偏转5度,以此调节气流方向。

这6片叶片能在一定程度上实现独立控制,这6片中空钛合金叶片中,1、2、3号叶片为一组,由一个线性致动器驱动;4、5号叶片是第二组,由第二个线性致动器驱动;6号叶片由一个独立旋转致动器驱动。

于是VAVB可实现喷管的矢量与截面积兼顾控制。

VAVB同样受到FADEC的控制。

VAVB喷管能对升力风扇产生的升力进行矢量调节,这个组件被整合进飞机结构中,能承受结构载荷,这样做的目的是节省重量,要知道实现短距起飞垂直降落的一个关键因素就是:

发动机产生的垂直升力大于飞机重量。

VAVB的切削铝制矩形框架上面开好了与机身结构连接的安装点,由于是一个结构件,所以要预先交付给诺斯罗普•格鲁门公司以便安装在该公司制造的机身中段上。

VAVB喷管的钛合金叶片

VAVB喷管对升力风扇气流起到了调节作用

VAVB喷管流场分析

VAVB喷管作为一个结构件要预先安装在机身中段

第三个组件是三轴承旋转模块(3BSM)喷管

F-35B在悬停模式中,有15700磅(7121千克/69.84kN)的垂直升力来自飞机尾部三轴承旋转模块(3BSM)喷管中向下喷出的炽热燃气。

这种有趣的喷管由三节连接在一起的管道组成,每节管道都是钛合金的,每节都通过环形轴承与其他喷管连接。

当F-35B要悬停时,FADEC会命令3BSM喷管向下偏转95度,通过向下喷气来产生垂直升力。

对F-35B的升力风扇设计师来说,满足悬停和起飞条件下的所有推力要求,以及如何实现翼载飞行与悬停过渡过程中的推力矢量变化,都是非常艰巨的挑战。

3BSM喷管在2.5秒内就能完成95度偏转(从水平偏转到垂直状态),喷管在悬停模式中还能左右偏转12.5度进行横向控制。

在悬停中,除了升力风扇产生的近20000磅升力外,F-35B两侧翼根中的滚转喷管(RollPost)也能通过向下喷出旁通空气产生3700磅(1678千克/16.46kN)升力。

F-35B在不到3秒的时间里,就能把尾喷管15700磅的水平推力矢量偏转成垂直向下,使总升力达到39000磅(17690千克)。

F-35B的垂直升力几乎相当于欧洲“台风”战斗机的全加力推力,这惊人的推力矢量能力全靠F-35B庞大而复杂的FADEC软件来实现,该软件是普惠公司转为F-35B的推进系统开发的。

3BSM喷管分为1、2、3号三段管道,1号管道安装与发动机上,2号管道在中间,最后一段是3号管道。

每段管道上都有一个环形轴承,能够彼此独立旋转。

1、2号管道各安装一个单独的致动器,一个传动齿轮箱把2、3号管道连接起来,使它们能够反向同速旋转。

3BSM喷管的这两个环形轴承致动器都是燃油液压驱动的,部分燃油被加压到3500psi(24.1兆帕)后作为液压流体来驱动致动器的伺服阀。

3BSM喷管下偏状态

结构复杂的3BSM喷管

组装中的3BSM喷管

第四个组件是滚转喷管

滚转喷管通过各自的管道与发动机相连。

这根管道有着复杂外形,与发动机连接的一头为圆形截面,然后过渡到喷管一端的复杂截面。

这些钛合金管道使用了超塑成形、扩散连接和激光焊接制造工艺。

滚转喷管位于两侧翼根下方,喷管截面积可调,在F-35B悬停时提供滚转控制。

为了实现这点,喷管管道从发动机引出旁通空气再通过喷管向下喷出。

每个滚转喷管都被一个安装在翼根下表面的钛合金盖板盖住,这个舱门也受FADEC的控制。

喷管在旋转制动器的控制下可调截面积,能改变推力的大小和矢量,使飞行员在悬停时能控制F-35B在滚转轴上的姿态。

在洛克希德•马丁的X-35验证机上,连接发动机外壳和滚转喷管的管道中有一个阀门,正常飞行时阀门会关闭切断旁通气流。

但生产型F-35B取消了这个阀门,旁通气流持续进入管道,所以只能用喷管盖板来控制滚转喷管通断了。

滚转喷管位于两侧翼根下方,喷管截面积可调

滚转喷管的安装位置

滚转喷管的管道

生产

罗尔斯•罗伊斯公司已经把英国布里斯托尔的3BSM喷管和滚转喷管的组装线和测试设备搬到了美国印第安纳波利斯工厂,主要是为了省钱,目前新工厂已经投产。

F-35B的升力风扇都是在印第安纳波利斯组装和测试的,升力风扇流水线的分为三个主要阶段,其中的离合器、齿轮箱和风扇模块有各自的独立组装线。

该工厂目前每月生产一套完整的升力风扇系统,在F-35B生产高峰时,产量能翻三倍。

印第安纳波利斯工厂还负责组装3BSM喷管,上面的致动器来自英国穆格工厂,此外还生产滚转喷管和VAVB喷管。

3BSM喷管的壳体在英国布里斯托尔工厂加工并安装上环形轴承,然后被运至印第安纳波利斯进行组装,内容包括安装致动器和外部管线。

组装完毕的3BSM喷管会被运到康涅狄格州东哈特福德,在普惠生产线上与发动机对接。

完全组装的F135发动机再被运至洛克希德•马丁的沃斯堡工厂安装在F-35B上。

设计挑战

罗尔斯•罗伊斯公司在设计这个升力系统时也遇到了不小的挑战。

以升力系统项目主任贾莱特•琼斯为首的一个团队专注于改进升力风扇的级间导向叶片和3BSM喷管的轴承。

在最初试飞中,升力风扇级间导向叶片在特定模式下会出现振动,给飞机带来了操作限制。

最初抑制振动的解决方案在寒冷天气中效果很差,因为阻尼材料会在零下15度的低温中变硬,给F-35带来低温操作限制。

所以设计团队重新设计了叶片,彻底消除了振动。

由于无需使用阻尼材料,所以也就没有了相应的温度限制。

3BSM喷管的测试发现从轴承中泄漏的冷却气流会冲击飞机结构,让飞机的铝合金结构件一直吹热风绝不是个好主意。

团队在进行了台架试验后确定轴承无需气流冷却。

于是他们重新设计轴承去掉了气冷功能,于是也成功消除了热空气冲击结构的风险。

上述改进所涉及的级间导向叶片改装都在印第安纳波利斯工厂进行,这是因为要对升力风扇进行拆解。

所有3BSSM喷管的改装都是在布里斯托尔完成的。

不过罗尔斯•罗伊斯公司的团队在设计升力系统中遭遇的最大挑战是齿轮箱。

由于齿轮承受的负荷远高于预计,所以他们必须用对齿轮进行有限元应力模拟分析,没有使用业界标准的齿轮设计方法。

必须对计算机模型进行大量验证,才能获得满足短距起飞垂直降落要求的足够轻量的齿轮,而同时还能达到结构完整性要求。

虽然两级反向旋转齿轮箱所使用的弧齿锥齿轮是相当简单的设计,但为了满足齿轮在尺寸和重量上的限制,以及实现能支撑全寿命周期的强度,团队在设计中进行的大量强度分析,并对设计工具和方法进行了重大改进。

为确保升力系统设计在服役寿命中的耐用度,罗尔斯•罗伊斯公司已经对升力系统的硬件持续测试超过15000小时。

从这一点看,已经可以证明整个系统的耐用性和可靠性。

修改前的升力风扇级间导向叶片

修改后的升力风扇级间导向叶片

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 闪电 谈谈 F135 发动机

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

《Java程序设计》考试大纲及样题试行.docx

《Java程序设计》考试大纲及样题试行.docx