两种常用削片机结构和用途.docx

两种常用削片机结构和用途.docx

- 文档编号:10322977

- 上传时间:2023-02-10

- 格式:DOCX

- 页数:21

- 大小:491.75KB

两种常用削片机结构和用途.docx

《两种常用削片机结构和用途.docx》由会员分享,可在线阅读,更多相关《两种常用削片机结构和用途.docx(21页珍藏版)》请在冰豆网上搜索。

两种常用削片机结构和用途

两种常用削片机结构和用途

在木质纤维板和刨花板生产中,削片或刨片是原料的加工是一道基本的工序。

备料工段的设备类型很多,主要包括切削加工设备、输送设备和贮存料仓等。

一、用途:

削片机可将原木、枝桠枝、板皮、废单板、竹材、棉杆及其它木质纤维杆茎切削成一定规格的片料,作为制造刨花板、纤维板、非木质人造板和制浆造纸的基本原料。

通常纤维板用的削片机其加工木片长为20㎜左右,刨花板用的削片机加工木片长一般为30-40㎜。

二、削片机的分类:

1、按结构分:

盘式削片机和鼓式削片机。

图6-1,图6-2

2、按进料方式分:

斜口进料和水平口进料;强制进料和非强制进料

3、按安装方式分:

固定式和移动式。

图6-3,图-4,图6-5。

4、按用途分:

原木削片机、板皮削片机、竹材削片机、非木质材料削片机

图6-1非强制进料的削片机

(a)非强制进料的盘式削片机(b)非强制进料的鼓式削片机

图6-2强制进料鼓式削片机

(a)进料压辊斜口进料(b)履带水平口进料

图6-3BX216鼓式削片机外形(侧面)

图6-4BX1710B盘式削片机

图6-5移动式削片机

三、鼓式削片机和盘式削片机的切削性能比较:

盘式削片机进料槽口的形式接近正方形,其高度和宽度尺寸基本上相等,适宜于加工原木、间伐材和成捆的枝桠等,可以获得较高的生产率,若用来加工板皮、边条等截面尺寸较小的原料,喂料时不易将料槽充满,设备的生产能力不能充分发挥。

鼓式削片机进料槽口的形状大都呈矩形,料槽口的高度小而宽度大,故对各种形状的原料具有较火的适应性。

但是鼓式削片机不适宜切削较大直径的原木,因为鼓式削片机的飞刀作圆周运动,切削力的方向随着飞刀的位置不同而变化,因此布削片过程中不能很好地形成有利的剪切,而是砍剁木材,切削功率消耗大,且易产生碎料。

盘式削片机的飞刀作平面运动,故飞刀和底刀能较好地形成剪切作用,所耗切削功率相对地较小。

盘式削片机削片时木材跳动小,加工的木片质量较好,碎料少。

一般切削直径较大的原木常采用非强制进料的盘式削片机。

强制进料的削片机(盘式的和鼓式的)通常用于加工制材和其它木材加工的剩余物,因为较短小的原料切削时易跳动,为保证木片质量,故需采用强制进料装置。

对于板皮等原料的加工,通常采用一对或两对刺辊进料装置。

如图6—2(a),若加工原料主要是碎单板或胶合板边条,宜采用输送带进料装置如图6-2(b)。

四、国产削片机的主要技术参数:

1、鼓式削片机的主要技术参数:

2、盘式削片机的主要技术参数

五、国产削片机的评价

国际

水平

1、削片的几何形状符合工艺要求,木片合格率>85%。

2、刀盘主轴的两端轴承外圈端面对主轴公共轴线的端面跳动0.1㎜

3、设有自动进料装置,操作轻便。

4、工作安全可靠,连续2年无重大机械电器故障。

5、无负荷高速运转时平稳,加隔间装置,噪声不高于85分贝。

国内

先进

水平

1、削片的几何形状符合工艺要求。

2、无负荷高速运转时平稳,加隔间装置,噪声不高于85分贝。

3、工作安全可靠,连续2年无重大机械电器故障。

国内

一般

水平

1、削片的几何形状符合工艺要求。

2、无负荷高速运转时平稳,加隔间装置。

3、能保持正常工作。

国内落后水平

达不到国内一般水平的为国内落后水平。

六、削片机的典型结构:

(一)鼓式削片机:

1、结构组成:

如图6-6。

常见的鼓式削片机由机座、切削部分(飞刀辊、底刀座)、进料部分(上下喂料辊、托料辊、输送带)、筛网、传动系统、液压系统等部分组成。

图6-6斜口进料鼓式削片机的外形结构

1-电机2-皮带轮3-罩壳4-刀鼓5-飞刀6-上进料辊7-下进料辊8-进料槽9-底刀10-底刀座11-筛网12-出料口13-机座14-下进料辊传动链15-主轴16-手动润滑器17-摇臂18-上进料辊传动齿轮19-轴承座

2、切削部分

如图6-6。

电动机1通过三角皮带、皮带轮2驱动装有四把飞刀5的刀鼓4旋转。

飞刀和装在底刀座10上的底刀9组成一个剪切机构,当原料由进料辊送入时,即被剪切成木片。

削片机在工作过程中,切削的间歇性、加料不连续性、瞬时切削截面的变化等等,引起切削功率发生变化。

因此刀鼓上驱动力所作的功与切削阻力所作的功不相等,造成刀鼓速度的波动,这样就降低了机器的效率,影响机器寿命及增加动力消耗。

所以通常将装在主轴15上的皮带轮和刀鼓按飞轮设计要求进行设计,使它们能在驱动力所作的功超过切削阻力所作的功时,把多余的能量贮存起来,即使其动能加大而速度增加不大,相反,当切削阻力的功超过驱动功时,又把贮存的能量释放出来,即使飞轮动能减少,而速度降低不致太大。

这样就使削片机在工作中速率不致波动过大。

刀鼓是一个直径为1160mm的铸钢辊,由两个键和主轴联结。

四把飞刀装在刀鼓上,在飞刀前方、刀鼓的轮缘上有四条排料槽口,切下的木片由排料槽口落至刀鼓内,再经轮缘上的八个缺口落到筛网上。

飞刀背面为半径为580mm的圆弧面,圆弧的中心与主轴中心有一个偏距,以保证切削后角。

如果后角选择适当,切削时木材端头紧贴圆弧面的刀背,可以减少木材跳动,保证削片的质量。

楔角约为35°,刃磨时磨削刀的前面。

底刀9由四个埋头螺钉固定在底刀座10上。

飞刀和底刀之间的间隙,原则上要求在0.8~1.0mm。

调节时松开连接底刀座和机座的螺帽,使底刀座沿导轨方向移动,就可调节飞刀和底刀的间隙。

鼓式削片机在切削过程中,切削力在进料方向的分力有时成为木材进给的阻力(推出力),有时成为木材的牵引力(拉入力)。

因此,若鼓式削片机的刀鼓直径,被加工原料的最大厚度,进料槽的倾斜角度等参数选择恰当,则鼓式削片机也可不用强制进料装置。

林区用的移动式削片机,为了减轻重量,可以采用无强制进料装置的鼓式削片机。

但是,由于鼓式削片机的切削过程是间歇进行的,这就造成切削过程中木料的跳动,所以一般应采用强制进料装置,以减小木料跳动,保证削片质量。

此外,φ角的数值愈小愈接近纵向切削,φ角的数值愈大愈接近端向切削,为减少动力消耗,尽可能使φ角在较小的数值范围内变化。

在一定的刀鼓直径下,被加工材料愈厚φ角变化范围愈大,剪切作用愈差,所以鼓式削片机不适于切削大直径的原木,其进料口大都设计成高度小、宽度大的长方状。

图6-7所示为BX218鼓式削片机的切削机构简图。

图6-8列示了飞刀的对刀装置。

图6-7BX218的切削机构

1-刀鼓2-飞刀3-飞刀紧固螺栓4-压刀块5-底刀紧固螺栓6-底刀7-底刀压刀块8-底刀座9-主轴10-碎料杆11-筛网

图6-8BX218飞刀和底刀的调整装置

1定位挡块2飞刀3压紧螺钉4飞刀底部调整螺钉5飞刀调整装置限位螺杆6限位手柄7底刀调整装置8底刀座9底刀调整螺钉10压紧块11底刀压紧螺栓12底刀13底刀限位螺钉

2、筛网

筛网装在刀鼓下面的机座上(图6-6),筛网由筛板架1、筛板2和挡铁3等组成(图6-9)。

筛板2上钻有直径为40mm的圆筛孔(有的也采用方孔),筛板用铆钉4和筛板架1铆接。

削下来的木片,经筛网孔排出,再由风机吸走。

大块木片被筛板上挡铁4挡住,再由飞刀破碎后排出。

因此,经该削片机切削后的木片没有大块的,质量较好。

但也增加了碎木片量。

图6-9筛网的结构

1-筛网架2-筛板3-挡铁4-铆钉

3、进料部分

进料部分(图6-6)包括上、下喂料辊6和7,进料槽8以及底刀座10。

上进料辊6为一个带槽纹的铸钢辊,它由主轴通过一组减速齿轮18驱动。

齿轮组和上进料辊都装在两个摇臂17上,摇臂的一端套装在主轴上,另一端搁置在上进料辊的提升机构(图中未示出)上。

这种结构可以保证上进料辊高度变化(被加工材料厚度变化)时,仍然能正常进给木材。

下进料辊7也是铸钢槽纹辊,用一对向心球面轴承装在底刀座10上,与上进料辊相对应。

它由主轴尾端的链传动系统减速传动。

其转速与上进料辊相同,方向相反。

进料槽18底面与水平面倾角40。

,便于木材沿槽底滑向进料辊。

槽口装一排挡铁,防止偶然向外反弹的木料造成事故。

图6-10为BX218所示鼓式削片机的进料系统及传动原理图。

图6-10BX218鼓式削片机的进料系统

(a)上下进料机构的布局(b)上进料机构的传动系统(c)下进料机构的传动系统

1-下进料滚2-上进料滚3-压紧油缸4-上进料滚座(压紧横梁)5-摆轴6-支撑辊7-进料输送皮带8-传动链轮9-进给电机

4、机座和罩壳

机座13(图6-6)为铸铁制成的整体空心结构,设有加强筋,刚度和强度都很大能承受切削过程中产生的振动和冲击。

除电动机外,该削片机的全部零件都装在此机座上。

机座用地脚螺钉固定在基础上。

罩壳3是用钢板焊成的,用以保护刀鼓。

半圆形罩壳的内壁与刀鼓外缘距离不小于20㎜,以利于未被破碎的大块木片通过,直至破碎成一定尺寸后再由网孔排出。

5、润滑

该机床进料机构各部分的轴承润滑采用手动润滑泵16(图6—6)集中供油润滑,保养方便。

主轴的滑动轴承则采用油环润滑。

6、传动系统

图6-11传动系统图

1-主电机2-滑动轴承3-摇臂4-上进料辊5-刀鼓6-下进料辊

图6—11所示为图6-6机型的传动系统图。

刀鼓5和上、下进料辊4和6均有主电动机1驱动,它们之间由定比齿轮组和链传动联系,从而使主运动和进给运动的速比保持一个定值。

因此,该机切制的木片长度是一个定值,约20mm。

木片理论长度L可由下式确定:

L=

×103(mm)

式中:

μ-进料速度(m/min)

n-刀辊转速(r/min)

Z-飞刀数量

7、强制进料鼓式削片机的生产率计算

Q=3.6×10-3BHVfK1K2K3K4(m3/h)

式中:

B-进料口宽度(m)

H-进料口高度(m)

Vf-进给速度(m/s)

K1-机床利用系数(0.7-0.8)

K2-工作时间利用系数(0.8-0.9)

K3-进料口装满系数(0.3-0.7)

K4-原料端面实积系数(枝桠枝条材0.2-0.3;板皮和板条0.3-0.5细径原木0.4-0.7)

(二)盘式削片机

1、分类

盘式削片机分普通盘式削片机(即少刀平盘式削片机)、多刀平盘式削片机和螺旋面盘式削片机等等。

2、普遍盘式削片机

(1)普通盘式削片机的结构

图6-12普通盘式削片机结构图

1-刀盘2-主轴3-轴承4-止推轴承5-联轴器6-制动器7-叶片

图6—12所示为普通盘式削片机的总图。

盘式削片机的切削机构是一个铸钢刀盘l,它套装在主轴2上,用键和防松螺母固定。

主轴由两个球面轴承3支承,止推轴承4用来抵消在切削时所产生的轴向分力。

主轴由电动机经联轴节6直接驱动,也可采用三角皮带传动。

刀盘还起飞轮作用,故要求刀盘有较大的重量。

刀盘直径是根据被加工原材料特征和生产率要求而定,通常为900~4200mm。

通常飞刀在刀盘面上的安装由辐射位置向前倾8o~l5o,且在刀盘上开有贯通的窄缝,被切下的木片通过此窄缝到达刀盘的另一面(图6—13)。

普通盘式削片机的刀片数为3—5把。

刀片l和楔形垫块2一起用4—5个螺栓固定在刀盘3上。

图6-12普通盘式削片机的刀盘

1-飞刀2-楔形垫块3-刀盘4-调节螺钉5-护板6-块规7-底刀8、9-料槽防磨板10-旁底刀

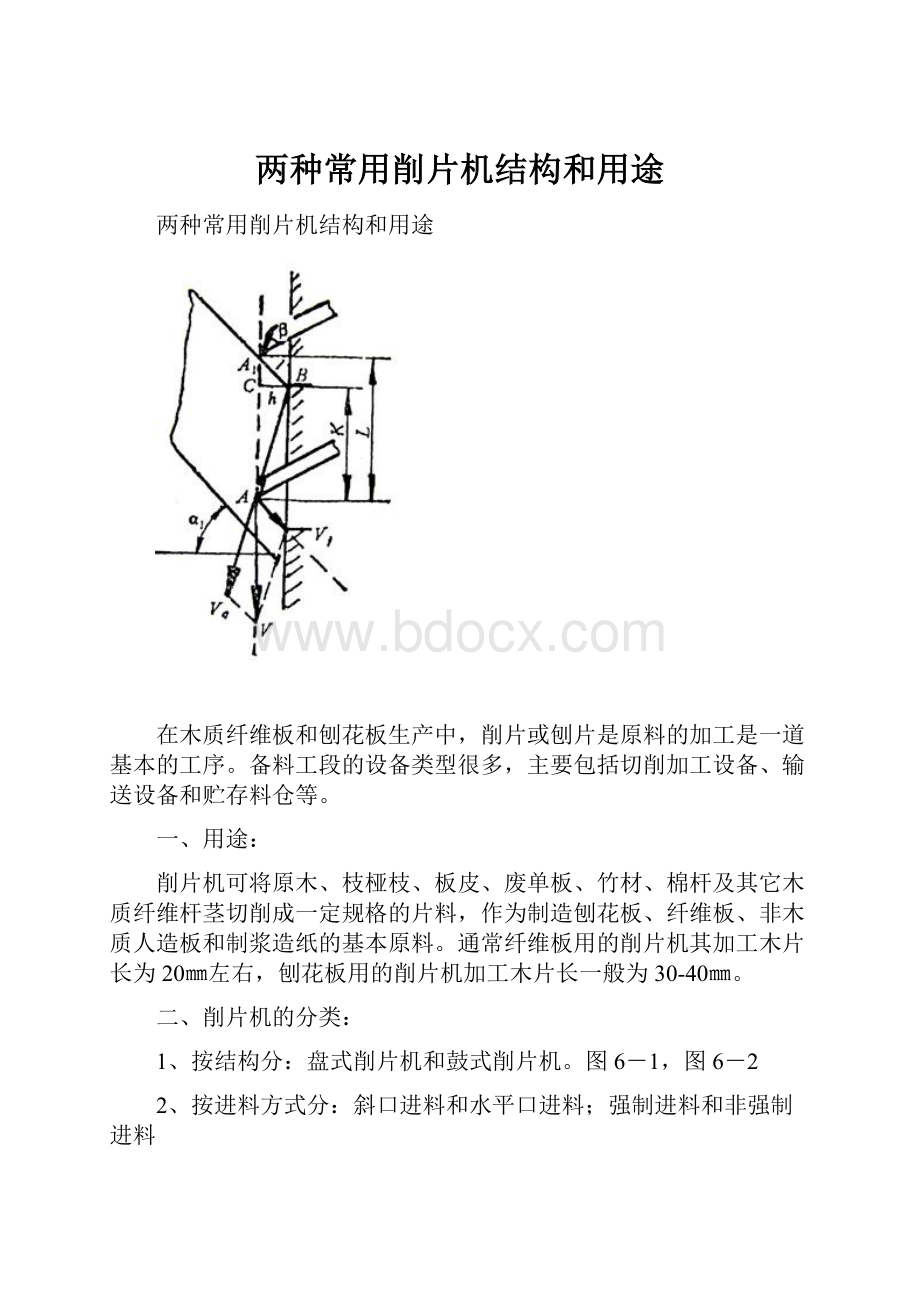

刀刃突出刀盘平面的高度,即刀片伸出量,由木片长度决定,如下式所示:

h=lcosα1cosα2

l-木片的长度

α1-进料槽的中心线与水平线的夹角(倾斜角)

α2-进料槽的中心线在水平面的投影与刀盘中心轴线的夹角(偏角)

(2)木片的形成:

图6-13普通盘式削片机木片的形成

盘式削片机工作时,飞刀作平面运动,飞刀和底刀能形成良好的剪切作用,被切下来的木片,经过刀盘窄缝时,由于飞刀前刀面的压力作用,被分裂成一定厚度的木片流向刀盘后面。

刀盘背面盘缘处装了6-8个叶片(图6-12),它随刀盘旋转推动木片在机壳内运动,并形成强大的气流(风压和风量),将木片沿切向排料管送到木片料仓。

(3)普通盘式削片机飞刀和底刀的安装

刀盘上所有刀片的伸出量必须保持相同。

刀片要经常更换、刃磨,保持刃口锋利。

更换时,利用带式制动器6(图6—12),锁住刀盘,以免换刀时发生事故。

每换一把刀片后.转动一下刀盘,再换下一把刀片。

刀片刃磨后,需重新调整刀片的伸出量。

图6—12所示为采用重新浇铸铅条6定位。

图6—14所示则利用刀片后部的牙齿相对于楔形垫块移动1—2个齿来调节的。

前者调节是无级的,刃磨量少,应用较普遍。

采用齿形垫块或铸铅条的目的,是防止切削过程中,因阻力或离心力使刀片产生位移。

由于盘式削片机的飞刀作平面运动,因此飞刀和底刀能较好地形成剪切作用,故原材料厚度对切削质量的影响不大。

为了提高生产率,进料槽高度尺寸可取得大些,大多数设计成正方形。

从理论上来说,盘式削片机的飞刀和底刀的问隙可调得很小(0.3—0.5㎜),但实际上考虑到刀盘的偏摆,此间隙一般调到0.5—1.0㎜。

刀盘直径小时取小值,反之,取大值。

图6-14普通盘式削片机飞刀和底刀的安装

1-飞刀2-楔形垫块3-刀盘4-飞到固定螺钉5-护板6-料槽防磨板7-底刀

(4)盘式削片机的进料槽

图6-15普通盘式削片机进料槽的安装角度

图6-16普通盘式削片机进料槽

盘式削片机的进料槽主要有水平和倾斜式两种。

图6-15,图6-16。

水平主要用来加工长料,后者主要加工小于2米的短料。

形状主要为正方形,也有圆形、多角形等。

对于加工较长原料的削片机进料槽应有足够的长度,防止原料跳动。

α1=45°~52°进料槽的中心线与水平线的夹角(倾斜角)α2=20°~30°进料槽的中心线在水平面的投影与刀盘中心轴线的夹角(偏角)。

倾角和偏角对木片的切口面积、长度、厚度以及削片时的动力消耗有密切的关系。

倾斜料槽通常还具有转角(料槽底平面与水平面的夹角),其作用是,使小直径原木、枝桠材在切削时沿槽底滑向刀盘的中心,减小切削阻力矩,减少能耗,以利实现连续切削的条件。

水平料槽通常只具有一个偏角,由于存在偏角,切削时也有一个进料方向的切削分力牵引木材作进给运动,因此切削较大直径原木的水平料槽盘式削片机也可不设进给机构,只需水平安置的喂料皮带或喂料滚台。

进料槽下方装有底刀7(图6-12,6-14)。

底刀刃用硬质合金堆焊制成。

为防止在切削时因产生较大冲击力而损坏底刀刃日,故刃磨角很大,一般为90°,也有大于90°的。

图6-14所采用的为90°角底刀,其四个角可以轮换使用。

底刀和飞刀的间隙是靠移动底刀座来保证,也可采用移动刀盘靠近底刀进行调整,但调整费时。

采用图6—12的底刀结构,调隙较方便,但只能用底刀的一个角,不能轮换使用。

进料槽侧壁下方装有旁底刀10(图6-12),它与飞刀也构成剪切作用。

旁底刀的刃磨角一般为60°~65°,与进料槽的偏角a2有关。

上排料盘式削片机的机壳不仅用来围护刀盘也用于输导木片。

它由钢板焊成,为便于安装刀盘等,分上、下两部分,用螺栓连接一起,维修时可将上机壳拆卸。

上排料的机壳,向上切线方向有排料管。

机壳侧壁上开有两个装刀孔口,用于更换刀片。

有些削片机在机壳上还开有回风管的接口,将旋风分离器的空气逸出口通过管道与接口相连,以避免车间的热空气(尤其是取暖的车闻)大量排出。

3、多刀盘式削片机

1、多刀盘式削片机实现连续切削的条件:

普通盘式削片机削片过程中,削片刀对原木的切削是间歇进行的,即当第一把刀已离开原木后,要隔一段时间第二把刀才开始切削。

这样不但影响机床的生产率,而且造成电动机载荷不稳和原料的跳动。

为了改善这种情况,可采用多刀盘式削片机。

图6-17多刀盘式削片机实现连续切削的原理图

在削片过程中原木在牵引力作用下作进给运动,原木的被切断面紧贴着刀片的后面,并沿着刀的后面作相对移动(图6-17),若被切断面的上部移动到刀盘面B点处,而相邻的第二把刀就开始切削,这是保证连续切削的必要条件。

为满足这一条件,多刀盘式削片机的后角应由下式确定:

式中:

L-相邻两刀片之间的平均距离,弧线长度(mm)

h-刀片的伸出量(mm)

l-木片的理论长度(mm)

α1-进料槽的倾斜角(o)

设刀盘上刀片总数为z,刀片刃口中点至刀盘中心的距离(即平均半径)为R,则L为:

L≈

带入上式得:

上式就是多刀盘式削片机的设计依据。

尚须指出,多刀盘式削片机实现连续切削,须满足如下条件:

由上式可见,当原木直径d一定时,多刀比少刀易于实现连续切削。

多刀盘式削片机实现连续切削时,在切削过程中至少有一把刀切入木材,这就大大减少原木在料槽中的跳动,所以削片的质量较高。

由于切削是连续进行的,所以多刀削片机的生产能力要比普通盘式削片机高。

利用多刀盘式削片机切削:

直径不大的枝桠或板条时,不能形成连续切削,为充分发挥其作用,最好采用成捆进料。

2、多刀盘式削片机的刀盘

多刀盘式削片机的结构,基本和普通盘式削片机一样,只是在刀盘上多装一些刀片,一般为8~12片,最多的有16片的。

图6-18是十刀盘式削片机的刀盘结构示意图。

图6-18十刀盘式削片机的刀盘

1-叶片2-刀盘3-飞刀

3、多刀盘式削片机的飞刀和底刀安装

多刀削片机由于刀片数的增加,装刀方法若采用普通盘式削片机那样的则无法安装,因此,多刀盘式削片机的刀片是固定在刀盘的窄缝中,刀片的前面与刀盘平面夹角一般为45°,如图6—19所示。

刀片1安装于专门的飞刀座2上,飞刀座装在刀盘上。

刀片的夹紧是用带有螺栓4的刀夹3实现的。

刀盘正面衬以耐磨的扇形护板5,用埋头螺钉固定在刀盘上。

为了提高机械的利用时间,刀子的调整是在机外进行的。

调整时,把每次刃磨后的刀片放入调刀盒7内,利用调节螺钉8使刀刃在整个长度上与调刀盒之间形成一致的间隙,而后再装在刀座2中,并用螺栓4夹紧。

图6-19多刀盘式削片机的飞刀和底刀安装

1-飞刀2-飞刀座3-刀夹4-螺栓5-护板6-底刀7-调刀盒8-飞到调节螺钉

- 配套讲稿:

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

- 特殊限制:

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。

- 关 键 词:

- 常用 削片机 结构 用途

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

冰豆网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

1212中级汽车维修工考试试题三.docx

1212中级汽车维修工考试试题三.docx